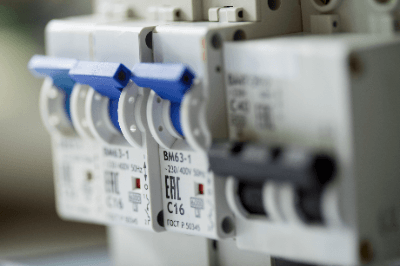

サーキットプロテクタとは

サーキットプロテクタとは、計装用の電源遮断器のことです。サーキット(circuit)とは、電気回路を指します。従って、サーキットプロテクタを直訳すると『電気回路保護装置』となり、その用途で使用されます。

低容量である代わりに、一般的な低圧用ブレーカよりも遮断速度が速いのが特徴です。その特徴より、制御回路や計装回路の保護用途で使用されることがほとんどです。一次側に設置される低圧用ブレーカーより先に動作し、上位回路を保護します。

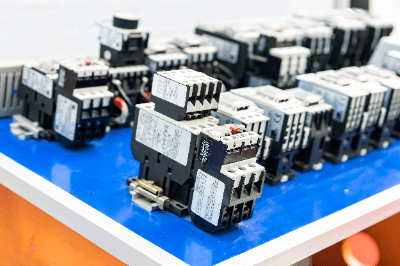

サーキットプロテクタの使用用途

サーキットプロテクタは、計装回路や制御回路に使用されます。差圧伝送器や電磁流量計など、産業用途の測定機器を計装品と呼び、計装品の給電や信号受送信用の回路を計装回路と呼びます。計装回路は産業装置の中でも重要度が高い割に、電力消費が少ないのが特徴です。

サーキットプロテクタを用いることで、計装回路異常時に影響を最低限に止めつつ、上位回路を保護することが出来ます。制御回路は産業機器の動力や熱源を制御する電気回路です。

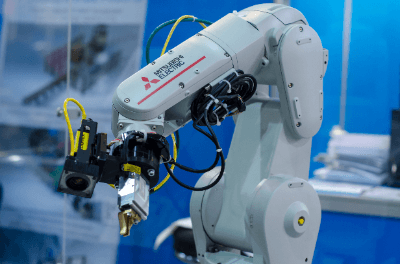

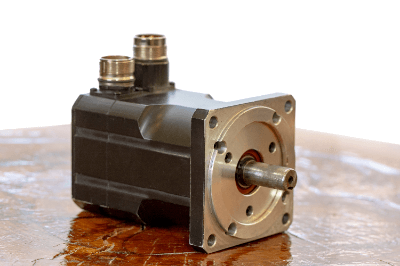

産業用の大型モーターは、電磁接触器などの駆動装置で運転・停止を制御されます。大型モーターは特大の電力を消費しますが、駆動装置の制御に使う電力消費は少ない傾向にあります。

ただし、制御回路に異常があると産業機器が制御不能に陥るため、制御回路の重要度は高いです。サーキットプロテクタを用いることで、制御回路異常時の影響を最低限に止めます。

サーキットプロテクタの原理

一般に普及しているサーキットプロテクタは、トリップコイル、接点部品、ケーシング、ハンドルなどのパーツに分かれます。トリップコイルは過電流時に電磁コイルの磁力で接点を開放して回路を遮断する部品です。バイメタルよりも即応性があるため、サーキットプロテクタの遮断機構に採用されます。

接点部分は実際に回路に電気を流す金属部品で、接点部分が開放することで回路を遮断します。材料としては銅や銀の合金が使用されます。ケーシングはサーキットプロテクタの外枠で、絶縁性を有する樹脂が使用されます。駆動用ばねや取付金具から接点を絶縁する役割を持っています。

ハンドルは人が操作できるようにするインターフェイス部品です。ハンドルとばねによって接点を入切して導通遮断を制御します。サーキットプロテクタは、ほとんどの場合トリップフリー機能が備わっています。

トリップフリー機能とは、ハンドルを入状態で固定していても過電流トリップが優先されて接点を開放させる機能です。サーキットプロテクタの主要機能の一つで、回路遮断の信頼性と安全性を向上させています。

サーキットプロテクタの選び方

サーキットプロテクタは計装、制御回路に使用します。3相動力モーターの遮断器としてはあまり使用しません。

始めに、回路の相数を確認します。計装・制御回路に使用する場合は単相の場合がほとんどで、1相または2相のサーキットプロテクタを選定します。

1相のサーキットプロテクタを使用すると省スペースとなって経済的な反面、回路を完全に遮断できません。従って、対地間電圧が0Vの相を共通相(コモン線)として使用します。2相とも対地間電圧が0Vでなければ、必ず2相以上のサーキットプロテクタを選定してください。

3相のサーキットプロテクタは、電圧指示計などの3相電圧を指示する回路などで使用します。稀に、小型3相モーター用遮断器としても使用されます。

相数が決まったら、二次側に繋げる機器の定格電流を確認します。2台以上つなげる場合は合計値を定格電流とし、定格電流以上の容量のサーキットプロテクタを選定します。

定格電流以下のサーキットプロテクタを選定した場合、通常使用時にトリップする危険性が高いです。制御・計装回路は重要度が高い場合が多く、頻繁にトリップすると非経済的なため余裕を見て容量を選定してください。

サーキットプロテクタのその他情報

1. サーキットプロテクタのメーカー

産業機器のサーキットプロテクタとしては、国内では三菱電機製をよく見かけます。また、(株)日幸電機製作所は、配線用遮断器であるFMサーキットブレーカの専門メーカーです。

現在では、業界唯一の完全電磁式ブレーカに関して、そのシリーズ化に成功している他、関連パーツの漏電遮断器、電気機器保護用プロテクタ、電流制限器、各種の電源デバイス設計と製作、異色なところでは、生ごみ処理機なども設計製作や生産を行っている技術メーカーです。

タイコエレクトロニクスジャパンもサーキットプロテクタを製作しており、販売は朝日技研工業が行っています。イートン・エレクトリック・ジャパン(株)もサーキットプロテクタを販売しています。

完全な外資系企業で、発祥地は1899年に電気制御技術が生まれたドイツです。創業以来100年以上の経験を積んできた旧企業名ムーラーが、2008年に米国イートンGrの一員となり、イートン・エレクトリック・ジャパンは1974年、日本オフィスを設立し、その後45年以上に渡って日本でカスタマー支援を行っている会社になります。

2. サーキットプロテクタの価格

サーキットプロテクタは、ネット通販モノタロウで安いものだと1,000円程度で販売されています。メーカーは、三菱電機や富士電機など、国内大手電機メーカーのサーキットプロテクターが多くあり、特殊品でなければ手軽に入手可能な部品です。

参考文献

https://www.nidec-copal-electronics.com/j/featuring/circuit-protector/prologue/

http://nippon-thermo.co.jp/circuitprotector/index.html

https://www.nidec-copal-electronics.com/j/featuring/circuit-protector/trip-method/thermal/