Qu’est-ce qu’un capteur d’inclinaison ?

Un capteur d’inclinaison est un dispositif qui détecte l’inclinaison d’un objet à mesurer.

Il mesure l’inclinaison à partir d’une position horizontale et détecte l’inclinaison, l’angle ou la pente de l’objet à mesurer.

Les capteurs d’inclinaison mesurent l’inclinaison à partir d’une position horizontale par rapport à la gravité et indiquent l’inclinaison, l’angle ou le gradient de l’objet. Ils sont également appelés capteurs d’angle et se réfèrent strictement à la partie détection de l’inclinaison ; il existe d’autres types, tels que les inclinomètres, qui disposent d’une électronique supplémentaire pour ajuster les entrées et les sorties.

Utilisations des capteurs d’inclinaison

Ils sont utilisés pour la détection de l’inclinaison et le contrôle de l’attitude à l’aide des données. Ils permettent par exemple de maintenir le niveau des plates-formes des engins de chantier, de détecter l’inclinaison des grues et d’ajuster l’angle d’éclairage des phares des voitures. Ils sont également utilisés pour vérifier le niveau des terrains et des pièces, et pour faire pivoter automatiquement les écrans de smartphones.

Au sens strict, un capteur d’inclinaison désigne uniquement l’élément qui détecte l’inclinaison, et si un dispositif électronique qui ajuste l’entrée et la sortie est ajouté, on parle d’inclinomètre. Toutefois, les appareils dotés d’un dispositif d’entrée/sortie et de calcul habituel sont également appelés capteurs d’inclinaison.

Principe des capteurs d’inclinaison

Ce sont des dispositifs qui détectent l’inclinaison en générant une sortie électrique lorsque l’objet mesuré est incliné. L’inclinaison se produit dans les directions uniaxiale, biaxiale et triaxiale, il est donc important de choisir un capteur d’inclinaison en fonction du nombre d’axes d’inclinaison à détecter.

En outre, les capteurs d’inclinaison se sont éloignés de la forme d’interrupteur des capteurs qui s’allument et s’éteignent lorsqu’une inclinaison est détectée, qui étaient couramment utilisés dans le passé, pour s’orienter vers ceux qui combinent la technologie de détection au cours des dernières années. Les méthodes utilisées pour détecter l’inclinaison dans les capteurs d’inclinaison comprennent les méthodes électro-électrolytiques et les méthodes MEMS, qui sont utilisées depuis le début. Ces dernières années, le type MEMS est devenu le plus populaire en termes de précision et de temps de réponse.

1. Capteurs d’inclinaison à base d’électrolyte (capteurs d’inclinaison électrostatiques)

Les capteurs d’inclinaison à électrolyte utilisent la propriété d’une surface liquide d’être toujours horizontale et détectent l’inclinaison du liquide sous la forme d’un changement de capacité électrostatique. Plus précisément, il s’agit d’un corps cylindrique avec une cavité interne dans laquelle l’électrolyte (liquide conducteur) est scellé à une profondeur d’environ la moitié du sens de la longueur, avec des plaques d’électrodes se faisant face dans le sens de la longueur.

Cela signifie que les électrodes correspondantes sont à moitié immergées dans l’électrolyte dans le sens de la longueur. Lorsque le corps cylindrique est incliné sur son axe longitudinal et qu’une tension est appliquée entre les plaques d’électrodes, l’électrolyte dans la cavité reste horizontal et la résistance interne du circuit change en raison de la différence entre la partie de l’électrode opposée qui est immergée dans le liquide. La détection de l’inclinaison des capteurs d’inclinaison à base d’électrolyte s’effectue en détectant cette variation de la résistance interne du circuit et en la convertissant en un angle.

Cette méthode présente toutefois des inconvénients : le temps de réponse est relativement lent et le niveau du liquide est facilement affecté par les vibrations. Les capteurs d’inclinaison à base d’électrolyte peuvent détecter l’inclinaison sur deux axes en disposant les deux paires d’électrodes à détecter de manière orthogonale.

2. Capteurs d’inclinaison MEMS (Micro Electro Mechanical Systems)

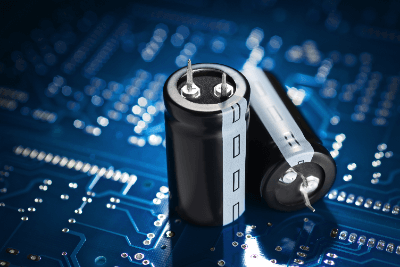

Les capteurs d’inclinaison MEMS sont des capteurs d’inclinaison qui utilisent la technologie des systèmes micro-électro-mécaniques. Le capteur d’inclinaison MEMS se compose d’une paire d’électrodes fixes dans le corps et d’une électrode mobile à ressort entre les électrodes fixes.

Lorsque le capteur d’inclinaison MEMS s’incline sur un axe dans la direction de support des électrodes fixes et mobiles, les électrodes fixes restent immobiles et les électrodes mobiles se déplacent dans la direction dans laquelle le capteur est incliné. Cela signifie que la capacité entre chaque électrode fixe et mobile change. Le mécanisme du capteur d’inclinaison MEMS consiste à détecter ce changement de capacité et à le convertir en angle.

Si les électrodes mobiles sont installées orthogonalement à la direction XY et que chacune est prise en sandwich entre une paire d’électrodes fixes, il est possible de détecter une inclinaison dans deux directions axiales.

3. Autres méthodes

Parmi les autres méthodes utilisées dans les capteurs d’inclinaison, on peut citer le pendule et le cristal.

Capteurs d’inclinaison à pendule

Les capteurs d’inclinaison à pendule sont dotés d’un pendule et d’un élément de détection tel qu’un élément magnétorésistif à l’intérieur du corps. Le capteur d’inclinaison à pendule détecte les variations du champ magnétique causées par le mouvement du pendule lorsque l’unité principale est inclinée, et calcule l’angle d’inclinaison.

Capteurs d’inclinaison à quartz

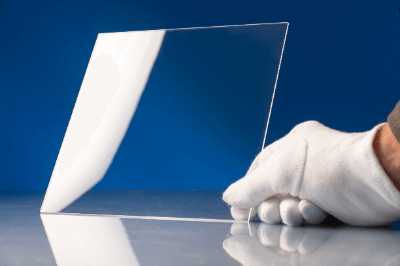

Le capteur d’inclinaison à quartz est un capteur d’inclinaison très sensible qui utilise les caractéristiques d’un cristal de quartz. Un “cantilever” constitué d’un cristal de quartz traité et une pièce de maintien sont fixés à une extrémité face à face, et une électrode est placée sur le “cantilever” et la pièce de maintien.

Lorsque le capteur est incliné, la pièce de maintien ne fléchit pas, contrairement au “cantilever“. Lorsque ce dernier se déplace, la distance entre les électrodes change et la capacité change également, et la capacité est mesurée comme un changement de fréquence, ce qui est le mode de fonctionnement du capteur d’inclinaison à quartz. La conversion de la capacité en fréquence est obtenue en combinant le capteur d’inclinaison avec une unité de cristal et un circuit de transmission.

Autres informations sur les capteurs d’inclinaison

Capteurs d’accélération

Similaires aux capteurs d’inclinaison, les capteurs d’accélération sont des capteurs qui détectent l’inclinaison. Les capteurs d’inclinaison délivrent en sortie du capteur lui-même des informations sur l’angle d’inclinaison. En raison de leurs fluctuations à basse fréquence, ils sont efficaces pour mesurer l’angle d’inclinaison en mouvement lent ou dans des conditions stationnaires. Les capteurs d’accélération, quant à eux, détectent l’accélération appliquée à un objet.

Les capteurs d’accélération utilisent les lois du mouvement de Newton, qui stipulent que l’accélération agissant sur un objet est proportionnelle à la force extérieure, pour mesurer l’accélération elle-même ou pour détecter l’application d’une force extérieure. Comme l’accélération elle-même peut être détectée, elle est utilisée dans les mesures de la gravité et les mesures sismiques. Comme ils peuvent également détecter l’application de forces externes, ils peuvent détecter des mouvements dans les directions avant-arrière et gauche-droite en plus de la direction de la gravité, comme l’inclinaison, la vibration, le mouvement, l’impact et la chute. Par rapport aux capteurs d’inclinaison, la bande passante est plus large et permet de mesurer des mouvements rapides.

En raison de ces différences, les capteurs d’inclinaison sont utilisés, par exemple, pour empêcher les grues et les véhicules de construction de basculer. Les capteurs d’accélération, quant à eux, sont utilisés, par exemple, dans les applications où l’affichage vertical et horizontal d’un smartphone est modifié pour s’adapter à l’environnement d’utilisation.