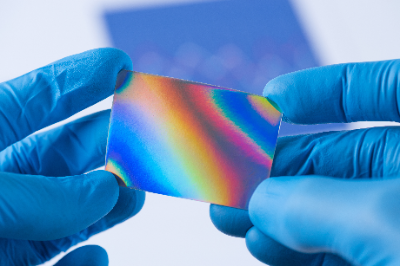

フィルム加工とは

フィルム加工とは、プラスチックなどの樹脂素材をうすく成形し、皮膜などを付加することで、フィルムの強度を向上させる方法を指します。

また、フィルム加工には、さまざまな加工方法がありますが、この記事では基本的な成形加工方法について解説します。

フィルムの成形加工法

フィルムの成形加工方法には、主として、溶融押出成形法や溶液キャスティング成形法、カレンダー成形法などがあります。それぞれについては、下記の通りです。

1. 溶融押出成形法

溶融押出成形法は、皮膜を形成する方法として、Tダイ法やインフレーション法があり、熱可塑性ポリマーを溶かすことにより、ダイスリットから押し出す加工方式です。

2. 溶液キャスティング成形法

溶液キャスティング成形法は、溶媒にポリマーを溶かした後にダイスリットから押し出す加工方式です。

3. カレンダー成形法

カレンダー成形法は、ポリマーなどの樹脂を加熱したローラーのあいだに通過させることで、うすく伸ばし、成形する加工方式です。

フィルムの延伸方式について

フィルムの製造工程では、フィルムを延伸することで、フィルムの特性を変化させるため、とても重要な工程です。フィルムの延伸方式には、主にフラット法延伸とチューブラ法延伸の2種類があり、フラット法延伸については、一軸延伸や二軸延伸に枝分かれしていきます。

フラット法延伸

通常、フラット法延伸によるフィルム加工では、熱可塑性樹脂に熱を加えて溶かすことで延伸し、フィルムの分子を一定方向にそろえます。加工前は、樹脂内の分子が不規則につらなっており、無配向の特性ですが、配向性をもたせることでフィルムの特性が向上します。

一軸延伸

一軸延伸は、樹脂の分子を一定の方向にそろえて配向し、配向させた向きの特性を向上させる加工方式です。一般的には、一軸延伸によるフィルムの延伸方式として、湿式延伸法(水槽延伸法)と乾式延伸法の2種類に分類されます。

湿式延伸法は、水槽内の水を加熱し、投入したフィルムに熱を加えて延伸する方法です。この方法では、フィルム全体に等しく熱が加えられますが、水を加熱しているため、温度制限があり、延伸が難しくなる場合があります。そのため、高温で延伸する際には、添加剤などを投入し、問題の解決を試みます。

二軸延伸

昨今、販売されているフィルムの多くは、この方式によって製造されており、フラット法逐次二軸延伸やチューブラ法延伸によって加工が行われています。一部においては、フラット法同時二軸延伸が活用され、二軸延伸により製造されたフィルムは、一軸延伸フィルムよりも多くの特徴を有しています。

逐次二軸延伸

フラット法逐次延伸は、フィルムを縦方向と横方向に延伸する加工方式です。一般に延伸方式として複数のロールを使用しており、二段のものを縦横延伸型もしくは横縦延伸型と呼び、多段のものを多段型やポスト式と呼びます。

同時二軸延伸

フラット法同時二軸延伸は、逐次二軸延伸と同様に縦と横方向に延伸することで、フィルムを延伸しますが、高速でフィルムを成形するには、逐次二軸延伸が優位です。しかし、同時二軸延伸は、縦と横の延伸を同時に行うため、少ないエネルギーで成形を行うことができます。

そのほかの加工法について

そのほかの加工法には、チューブラ法延伸があり、この方式には、静圧法や流動圧法、オクトパス型、馬蹄型などの延伸法があります。