POMジュラコンとは

POMジュラコンとは、POM (ポリアセタール) 樹脂とグラファイトをブレンドした合成材料です。

POM樹脂は、高い機械的強度、耐摩耗性、耐薬品性を持つプラスチック材料であり、一方でグラファイトはその特有の物性により、摩擦特性や耐熱性を向上させる役割を果たします。

POMジュラコンの使用用途

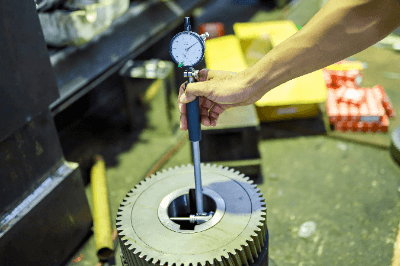

POMは工業用機械部品や歯車、ビス、摺動部材料など耐摩耗性や自己潤滑性が必要とされる用途で利用されています。また、耐熱性にも優れているため、100℃以上の高温環境下でも機械的強度は低下しません。

従来、金属が使われてきた部品の代替として使用されることも多く、軽量性や加工性、生産性の向上に効果的です。しかし、難燃性や耐候性、接着性は低いため使用環境を考慮した上で材料選定しなければなりません

POMの場合は燃えやすい樹脂であること、メッキ加工が困難であることを考慮する必要があります。

POMジュラコンの原理

まずはPOMの代表格であるジュラコンの製造方法を説明します。ジュラコンはコポリマーであり、メタノールを出発点に合成されます。メタノールの酸化反応から合成したホルムアルデヒドを三量化し、トリオキサンの重合を行います。

トリオキサンを主モノマーとして少量のコモノマーと重合し、粗POMコポリマーを生成され、そして粗ポリマーに安定剤やガラスファイバー、強化剤などを添加して出荷する流れです。一方で、ホモポリマーはホルムアルデヒドの結合で生成されたポリオキシエチレン鎖から構成されます。ホモポリマーとコポリマーでは特性が異なるため注意が必要です。

1. ホモポリマーPOM

ホモポリマーはすべて同じモノマーユニットから構成されるポリマーのことで、主鎖は炭素と酸素原子の結合のみで構成されています。

2. コポリマーPOM

2種類のモノマーユニットで構成されるポリマーのことで、ジュラコンがこれに該当します。コポリマーPOMはホモポリマーと比べ、熱安定性が高いためより過酷な環境下で使用が可能です。その他、耐油性や耐アルカリ性などは優れていますが、剛性や機械的強度はやや劣ります。

POMジュラコンの種類

1. 標準POMジュラコン

標準POMジュラコンは、最も一般的なタイプのPOMジュラコンであり、純粋なポリアセタール樹脂から成り立っています。高い耐熱性と耐摩耗性を持ち、機械的特性が安定しています。また、優れた次元安定性を持つため、精密な機械部品の製造に適しています。

このタイプのPOMジュラコンは、自動車産業での歯車、ベアリング、プラグ、バルブなどの部品として幅広く使用される製品です。

2. 耐熱性向上POMジュラコン

耐熱性向上POMジュラコンは、標準POMジュラコンよりも高い耐熱性を持つタイプです。熱による変形や劣化を防ぐため、自動車部品や電子機器、家電製品などの高温環境での使用に適しています。また、耐薬品性も優れており、薬品に対しても安定した性能を維持します。

耐燃性も高いため、電子機器や自動車のエンジンルームなど、火災のリスクがある場所での安全性が要求される用途に適した製品です。

3. 低摩擦POMジュラコン

低摩擦POMジュラコンは、標準POMジュラコンに摩擦削減剤を添加して摩擦特性を向上させたタイプです。摩擦係数が低く、滑りやすい表面を持つため、摺動部品に最適です。

特にスライド部品や軸受け、ギアなどの動作時の摩擦損失を減らす必要がある部品に広く利用されています。これにより、機械のエネルギー効率を向上させ、摩耗のリスクを軽減します。

参考文献

https://www.polyplastics-global.com/jp/product/duracon.html

https://www.yumoto.jp/material-onepoint/plastic-pom

https://www.cutpla.com/pom-use.html

PTFE(ポリテトラフルオロエチレン)は、

PTFE(ポリテトラフルオロエチレン)は、