ロボットコントローラとは

ロボットコントローラとは、産業用ロボットや協働ロボットに動きを命令する制御装置です。

ロボットコントローラは、ロボットの動作を制御するための基板が納められたコントローラ部とユーザーインターフェイス (U/I) 部により構成されます。コントローラ部は外部とのやり取りを行い、PLCなどと通信し、ロボットを制御することが主な役割です。

一方で、ユーザーインターフェイス部は人がロボットを操作するためのもので、TP (ティーチングペンダント) と呼ばれています。ロボットをマニュアル操作で動かしたり、プログラムを作成したりしてロボットを動かすことができます。

ロボットコントローラの使用用途

ロボットコントローラは主にロボットアームを制御するために使われます。

ロボットコントローラが制御できるロボットアームは、次のようなものがあります。

これらのロボットは溶接をしたり、荷物を運んだりと人に代わって作業をします。ロボットコントローラはロボットに動作指令を送るのが主な役割です。また、エンドエフェクタ (ロボットハンドとも呼ばれる) など、ロボットに接続されている周辺機器を制御することも可能です。

ロボットに動作指令を送るためには、次のような方法があります。

- ティーチング

TPを使ってロボットの動きを教示 (ティーチング) してプログラムを作成します。TPを使ったティーチングは、従来の産業用ロボットに広く普及しています。 - 外部機器との通信

司令塔となるPLCとコントローラ部を接続し、PLCからコントローラ部を介してロボットを制御したり、プログラム通り動かすことができます。PLCとロボットコントローラとの接続はI/O (ONかOFFのデジタル信号) やEthernet通信を用います。

ロボットコントローラの原理

ロボットコントローラは、以下のような原理・機能を持っています。

- ロボットの動作を決定

PLCなどの上位装置からの指令に応じてロボットの次の動作を決定する。 - 演算、指令

ロボットの関節に入っているモーターの動作を演算し、モーターに指令を送る。 - 異常検知

ロボットの異常を検知して停止する。

近年の製品ではAIが搭載されているものもあり、ティーチングしなくても次はどのように動けばよいかロボット自身が判断して動作する製品も多いです。産業用ロボットや人協働ロボットのロボットコントローラはロボットメーカーから発売されており、メーカーごとに仕様が異なります。

基本的には、ロボットコントローラは他社への互換性はなく、特定のメーカーのロボットコントローラで他社メーカーのロボットを動かすことはできません。

ロボットコントローラのその他情報

1. TP (ティーチングペンダント) の種類

TPとは、人がロボットを動かすための部分です。TPは有線タイプと無線タイプ (タブレット型など) の2つがあります。

有線タイプのTP

有線タイプは、昔からある産業用ロボットに用いられることが多いです。自動車メーカーなど、既存の産業用ロボットが使われている製造現場では作業者が使い慣れています。

有線タイプのデメリットとして、初心者が使いこなすためにはある程度時間がかかることがあります。このタイプのコントローラを初心者が使うためにはマニュアルを読んだり、ロボット講習会を受けたりしてある程度操作に習熟するか、専用のロボットSIerにシステム構築を依頼する必要があります。

無線タイプのTP

無線タイプは主に人協働ロボットに用いられることが多いです。このタイプのメリットとして、初心者でも比較的使いやすくデザインされていることが挙げられます。

大画面のタッチパネルやダイレクトティーチングと呼ばれる直感的な操作を採用したTPが多く、初心者でもすぐに使えるようになっています。そのため、ロボットSIerに依頼しなくても自分たちでロボットを制御することが可能です。

また、太いケーブルがないため、すっきりとしたロボットシステムを構築することができます。

2. ロボットコントローラの進化

ロボットコントローラはロボットの用途拡大や、自動化需要の高まりに応じて日々進化しています。ここでは、進化の方向性としてロボットコントローラの小型化と、高機能化について述べます。

小型化

近年、電子部品組み立てなどの用途で小さいロボットの需要が増えています。それに伴いロボットコントローラの小型化の要望が多くなっています。

不二越、川崎重工、安川電機などのロボットメーカーが容積12~15Lクラスの小型ロボットコントローラを製品化しています。これらの製品は、従来機種よりも7割以上小型化されています。

高機能化

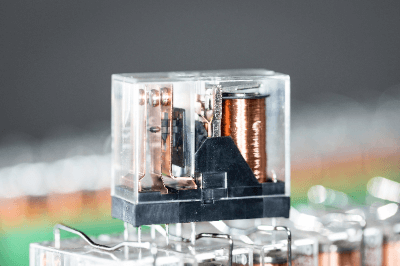

ロボットコントローラは、ロボットだけでなく周辺の機械を一括で制御するような方向性で進化していると言えます。例えば、ロボットコントローラの中にPLCの機能を内蔵し、サーボモーターやI/Oなどを制御する外部のシステム制御盤が不要になるような製品も出てきました。

参考文献

https://www.denso-wave.com/ja/robot/product/option/tpmp.html