押し出し加工とは

押し出し加工 (英: extrusion process) とは、圧力をかけながら材料をダイスと呼ばれる金型に押し出して成形する加工方法です。

塑性加工の1種で、押し出し成形とも呼ばれます。金属、樹脂、セラミックスなど、塑性を示す材料に対して行います。成形品はどこで切断してもダイスと同じ断面形状を持ち、中空材など複雑な断面形状のものでも長さのある製品を製造可能です。

押し出し加工は材料さえ投入すれば、連続的に同じ形状の成形品が得られ、成形品の表面が滑らかになります。

押し出し加工の使用用途

押し出し加工は使用できる材料が多岐にわたり、連続的に生産する成形品の断面が同じです。したがって、建材や工業製品、身近な家電製品のような、さまざまな分野で幅広く活用されています。

アルミニウムの成形品は、押し出し加工の材料としてよく使われます。具体的には、形が複雑なサッシやヒートシンクなどです。

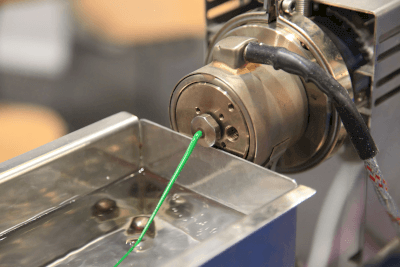

樹脂を材料にした押し出し加工では、光ファイバーなどの線材が製造されています。パスタやかまぼこなど、食品の加工にも押し出し加工の技術が使われています。

押し出し加工の原理

押し出し加工は、加工温度や押し出し方法ごとに複数の種類があります。加工温度の違いでは「熱間押し出し」「冷間押し出し」「温間押し出し」の3種類に分類可能です。

同じ材料でも温度によって押し出し可能な形や成形品の強度が異なり、製品として必要な性能を考慮しながら加工温度を調整します。

1. 熱間押し出し

一般的な押出し加工であり、ビレット (英: billet) を再結晶する温度以上に上げて押し出します。素材で温度は異なり、例えば鋼の場合は1,000°C以上です。素材の変形抵抗が小さく、一度の押し出しで圧縮されます。

2. 冷間押し出し

ビレットを再結晶する温度以下で押し出します。熱収縮がなくて寸法精度が良いため、ピストンやギヤ部品のような自動車部品によく用いられます。表面は酸化せず、肌が滑らかです。高温に弱い素材を成形でき、加工硬化により強度が高くなります。ただし、素材の変形抵抗が大きく、大幅に圧縮できません。

3. 温間押し出し

冷間と熱間の中間温度で成形します。素材で温度は違いますが、600~1,000°C程度です。冷間と熱間の両方のメリットが得られる方法です。

押し出し加工の種類

一般的によく知られている方法は、「直接押し出し加工」と「間接押し出し加工」の2種類です。

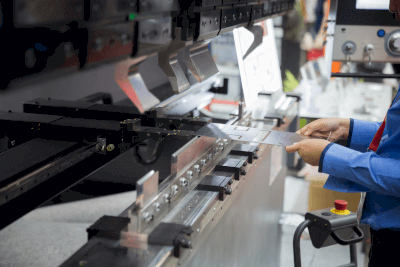

1. 直接押し出し加工

一般的な押出し加工であり、アルミニウム棒材などの成形に利用可能です。加熱されたビレットをコンテナ (英: container) へ入れて、ラム (英: ram) で押し出します。出てきたビレットはダイの穴に応じて形成されるため、前方押出し加工とも呼ばれています。

コンテナの中に摩擦が生じて成形が安定しない可能性があり、強固なコンテナが必要です。

2. 間接押し出し加工

後方押出し加工とも呼ばれ、ビレットをコンテナへ入れてラムの先のダイで押し出します。ビレットはダイの穴に応じて成形され、アルミニウム合金などの成形で利用可能です。

コンテナ内の摩擦が小さく、安定した小さい圧力で押し出せます。ビレットが発熱せず、ワレやヒビも生じません。

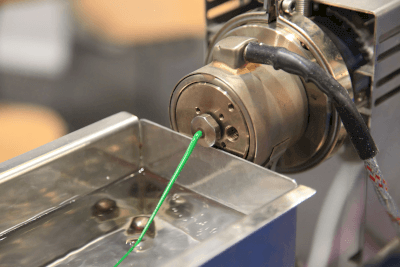

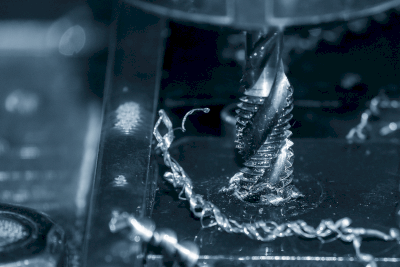

3. コンフォーム押し出し加工

回転したホイールに線材を入れて、シューを押して引き込みます。線材の進んだ先にダイを固定し、行き先のない線材がダイ穴から出てきて成形されます。連続的な押し出しが可能で、細いバー材や長い材料などの成形に使用されます。

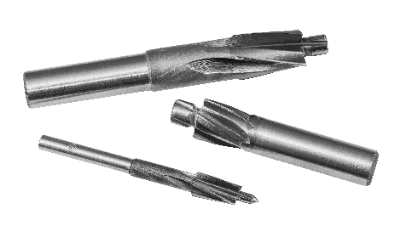

4. 中空押し出し加工

ビレットにダイの先のマンドレル (英: mandrel) で穴を開けて、管やパイプを押し出します。潤滑剤にガラスを用い、高い圧力での温度上昇を防ぎます。

ガラスによる潤滑によって、材料の焼き付きを防止可能です。材料が流動しやすくなって、長めの管材でも成形できます。

5. 静水圧押し出し加工

液体で加圧されたビレットをコンテナへ入れて、ラムで押します。ダイの穴に応じて成形され、長い材料や複合材の成形に使用可能です。

高圧液体によってビレットが覆われており、コンテナの内側に摩擦が生じず、加工温度が低くても小さな圧力で押し出せます。水圧によるビレットのワレやヒビも防げます。