名古屋大学総長の松尾清一様から名古屋大学基金への寄付に対する感謝状を頂きました。

今後も科学技術への貢献を行って参ります。

寄付先についても常時検討をしておりますので、こちらよりご連絡頂けますと幸いです。

名古屋大学基金 工学部・工学研究科支援事業について

https://www.engg.nagoya-u.ac.jp/nudf/

メトリーへのお問い合わせについて

名古屋大学総長の松尾清一様から名古屋大学基金への寄付に対する感謝状を頂きました。

今後も科学技術への貢献を行って参ります。

寄付先についても常時検討をしておりますので、こちらよりご連絡頂けますと幸いです。

名古屋大学基金 工学部・工学研究科支援事業について

https://www.engg.nagoya-u.ac.jp/nudf/

メトリーへのお問い合わせについて

溶接加工 (英: welding process) とは、2つ以上の金属部材に圧力・熱あるいはその両方を加えて接合する加工方法です。

一般的に金属は、加圧・加熱等の外部エネルギ―を加えると溶け始めます。溶接加工は、この外部エネルギーにより金属同士を接合し、冷却固着させる加工法です。

溶接加工は、同種の金属や異種の金属の接合に使われます。具体的な使用用途は、以下の通りです。

このように、あらゆる産業の分野で使用されています。そのほか、金属家具・OA機器・住宅設備・スポーツ設備・劇場の機器・公園遊具なども使用例の一つです。

溶接加工の方式は、大きく分けると、溶融状態で接合する「融接」、固相状態で接合する「圧接」、溶融-固相状態で溶接する「ろう接」の3種類があります。接合後の用途によって適した溶接方法を選定します。

溶融溶接は、接合する金属の一部を熱や光エネルギー等で溶融して冷却固着する方法です。溶融溶接には、アーク溶接・プラズマ溶接・レーザー溶接などがあります。特徴は、板厚が厚い場合やサイズが大きくても加工が可能なことです。 しかし、接合部にひずみが起きやすく、生産ばらつきの短所があります。

加圧溶接は、接合部を摩擦やガス燃焼熱等により加熱溶融後、接続部に機械的な力を加えて接合する方法です。加圧溶接には、ガス圧接・摩擦圧接・抵抗溶接・拡散接合・超音波圧接・爆発圧接などがあります。特徴は、金属の薄板溶接ができ、生産条件管理も容易ですが、接合部強度を求める部品には不向きです。

ろう接は、接合する金属より融点が低い「ろう」と呼ばれる溶加材 を加熱して接合面間に浸透させ、溶融接合する方法です。ろう付け材料は、融点450℃以上の硬ろうと融点450℃未満の軟ろうの2種類があります。

特に、軟ろうは、電子部品やコネクターの接合で多く使われ、はんだ付けと呼ばれます。特徴は、異種金属の接合が可能であり、接合金属を溶融させないので、傷をつけない長所があります。 但し、板厚が厚い金属の接合は強度が保てず不向きです。

多くの溶接法のうち、よく使用される代表的な溶接加工の種類は、アーク溶接・スポット溶接・レーザー溶接・ろう付けの4つです。

アーク溶接は、溶融溶接の中で最も多く使われる方法です。空気中の2点に電極を置き、その間に高電圧をかけていくとある電圧から空気の絶縁性を破り電流が流れます。その時、アークを描く鋭い光と高い熱が同時に発生します。この熱源を利用して溶接する方法です。アーク溶接はさらに、いくつかの種類に分類することができます。

被覆アーク溶接

被覆アーク溶接は、溶接する素材と同じ材質の溶接棒を電極としてアークを発生させて溶接します。溶接棒にフラックスを塗り固めたものを使用します。主に手作業で行う溶接であるため、作業者の技量による差が出易い短所があります。

半自動アーク溶接

溶接ワイヤーを自動で供給し、溶接は手作業で行うため、半自動溶接と呼ばれます。ある程度慣れれば、比較的容易に溶接できます。半自動溶接は、溶接部を空気中の酸素から保護するシールドガスと呼ばれる不活性ガスを使用します。シールドガスは風に流されるので、屋外での溶接には不向きです。

シールドガス不要のフラックスワイヤーがあり、これを使用すれば屋外で溶接できます。ワイヤーの中心部にフラックスを入れたものです。

ティグ (TIG) 溶接

TIG溶接は、Tungsten inert gasを使った溶接のことです。放電用電極に消耗しないタングステンを用い、シールドガスにアルゴンガスやヘリュウムガスなどを使用して溶接します。

火花の飛散がなく、アークが安定し、スパッタもほとんど出ない特徴があります。アーク熱により母材を溶かし、溶加材を使用して溶接します。TIG溶接のほか、シールドガスを使うアーク溶接には、MIG (Metal Inert Gas) 溶接・MAG (Metal Active Gas) 溶接などがあります。

MIG溶接は、放電電極に消耗電極を使用します。アルミニウムやステンレス鋼の溶接に使われます。MAG溶接は、シールドガスに活性ガス (炭酸ガス、またはアルゴンと炭酸ガスの混合ガス) を使用するアーク溶接の一種で、炭酸ガスアーク溶接とも呼ばれています。アルミニウムなどの非鉄金属には不向きです。

抵抗スポット溶接は、溶接部分を挟んで電流を流し、電気抵抗によるジュール熱で溶接する方法です。リチウムイオン電池の蓋部分の接合などに使用されています。

レーザー溶接は、高いエネルギー密度のレーザー光を熱源とした溶接方法です。他の溶接に比べて高速で、歪みの少ない溶接ができます。レーザー溶接に使うレーザーは、気体レーザーと固体レーザーがあります。気体レーザーは炭酸ガスなどの気体を使って光を取り出します。また、固体レーザーには、YAGレーザー・ファイバレーザー・半導体レーザーなどがあります。

ろう付けは、元の金属を傷めないため、電子部品や薄板の精密接合に向いています。そのため、異種金属同士の接合や多種多様な電子部品の同時接合も可能で、生産の自動化にも適しています。

微細加工とは、通常加工 (1mm以上) とナノテク (0.001mm未満) の中間に位置する加工のことです。

人の目で実際に見ながら加工を進める限界領域であり、ミクロンオーダー (1mm~0.001mm) の加工技術です。

レーザー加工は非常に小さい面積にレーザー光を集めるため、微小加工に適しています。自由に出力、パルス幅、発振方式、周波数などを変えられ、必要な場所に適切なエネルギーを照射可能です。

微細加工は様々な金属・樹脂部品や精密金型に使用されています。

医療分野では、歯科医師、歯科技工所向けのアパットメント、スクリュー、ボーンスクリューが有名です。その他、航空宇宙分野等の部品加工にも使われています。

工作機械用のエンドミル、ドリルを使用し、微細な切削加工を行う部品です。液晶ディスプレイでは、外枠フレームの段差部の薄肉加工に使われます。また、半導体製造装置関連では、半導体ウェハーを運搬移動するためのアームや吸着プレートの微細加工に使用されます。

電子ビーム用機器に使用される微細板ばねや医療用ノズル、医療針、医療用バブルの加工に使われます。その他、精密微細加工が必要とされる半導体封止金型加工に適用されます。

微細加工用のエンジニアリングプラスチック (スミカスーパー、トップファイン等) を使用した各種部品が有名です。特に半導体製造の製造治具や検査治具、IC検査用コネクターの加工に使われます。

LSI (半導体集積回路) のウェハー検査で、LSIチップの電気性能を検査する装置 (プローブカード) の加工に使用されます。

レーザー微細加工では、パルス幅が短い超短波パルスレーザーを使用します。具体例として、ナノ秒レーザー、フェムト秒レーザー、ピコ秒レーザーなどが挙げられます。ミクロンサイズの微細加工では熱損傷を回避しながら、穴あけ、切断、マーキングなどが必要です。超短波パルスレーザーは、熱損傷が起こる前に材料の結合を壊して原子化でき、低温で加工できます。この現象はアプレーションと呼ばれ、アプレーションを用いた加工がアプレーション加工です。

微細加工には様々な種類があります。代表的な加工方法は、NC工作機械 (数値制御で操作する工作機械) を使用した超精度の微細加工です。

エンジニアリングプラスチック (スミカスーパー等) 、ステンレス、窒化ケイ素、アルミナ、チタンの穴加工です。

アルミダイキャストや銅材料の溝を切る加工を行います。

PPS樹脂の同芯度加工、ジルコニアの角形状の加工です。

凹形状金型 (キャビティ) の規則的な形状配置部分の段差を高精度に加工します。

ポケット状金型の鏡面加工です。

微細加工では切削がとても細かく、工具や設備などの精度を保つために対策が必要です。

まず微細加工の精度が高い加工機の選択が重要です。通常のマシニングセンタでは、精度よく100μm以下の微細穴や微細溝を加工できません。また、金属や樹脂は温度変化で収縮します。そのため一定の温度環境下で加工しないと、高い精度が出ません。さらに微細加工機を置く場所に、振動対策が必要です。周辺の微小な振動でも、加工精度に影響が出ます。

そのほか、微細加工ではマイクロメーターやノギスを使用できず、製品の品質を担保するために高性能なCNC画像測定器などが必要です。樹脂は吸湿して寸法変位が起こる場合もあり、検査直前までデシケーターで保管するなど、適切な管理が重要です。

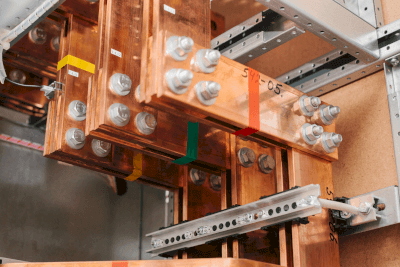

ブスバーとは、制御盤や受電盤等に使用する給電用銅バーです。

ブスバーは電気図面上などでは「BUS」と表記され、制御盤内で碍子等に固定されて使用されます。ケーブルとは異なり可撓性が低いため、寸法があらかじめはっきり決まっている箇所で使用されます。

ブスバーは被覆となる有機物を用いず、許容温度を上げられ、使用される銅量も多く、断面積を大きく取れるため、ケーブルに比べて許容電流が高いです。

ブスバーは生産工場の幅広い場面で使用可能です。

例えば産業機器の制御盤の主幹配線の代替として用いられます。ブスバーは許容電流が高くてタップを切ると分岐配線を容易に作れ、主幹として優れています。同様の理由で受電盤の電線路としても利用可能です。

また電解精製用の大電流装置で電線路としても使われます。ケーブルよりも強度が高く、被覆を持たないため材料を削減でき、許容電流も高いです。

ブスバーの構造は単純であり、裸銅板を張り合わせた形です。大電流を少ない損失で給電するため、主に銅で製作されます。金属の中でも導電率が極めて高く、比較的安価で入手が容易なためです。銅よりも高い導電率を持つ主要金属は銀で、導電率が約6%向上します。ただし銀は銅に比べて圧倒的に高価で、重量比で100倍ほど高いです。

またブスバーは被覆を持たず、常に外気と接しており、放熱性が高いです。1,000Aの大電流を送電する際にケーブル系統では200mm2の配線を6条引きする必要があり、断面積は1,200mm2の銅が必要ですが、ブスバーを使用すると900mm2程で送電できます。したがって大電流を供給する場合には銅製ブスバーが最適です。

ブスバーの材質には主に銅が使用され、銅バーとも呼ばれています。

銅バーの中で最も流通しています。99.90%以上の銅純度の材質で、酸素の含有量は80ppmです。展延性、導電性、絞り加工性に優れ、配電盤のような電気部品や化学工業用に使われます。

99.96%以上の銅純度の材料で、酸素含有量を10ppm以下に抑えています。高温で用いると水素と酸素が反応して水素脆化が生じやすいです。水素脆化は材質に吸収された水素によって材質の靭性や延性が低下する現象です。

ロウ付けや溶接が必要な場合や加工時や使用中に高熱が加わるときに用いられます。ただし流通性は悪く、価格も高いです。

一般的にブスバーには銅が使われますが、銅以外ではアルミも使用されます。アルミは銅より引っ張り強度や導電性が劣り、導体の体積が大きくなります。しかし価格が低く軽いため、アルミ製のブスバーはコストダウンや軽量化などが可能です。

ブスバーを使用するメリットは多いです。

金属を厚い板状にして製造します。導線より断面積が大きく容量も大きいため大電流を流せます。

絶縁皮膜がないため、導線より放熱性が高いです。

専用設計のブスバーはそのまま取り付けられ、汎用のブスバーもY字型や丸型の端子で端末処理せずに取り付け可能です。

ボルトやビスで固定し、端子の重ねや渡りも可能です。ネジ穴を途中に設置し、効率的に分岐できます。

スイッチングで生じる高周波電流は誤作動やノイズに影響します。表面積が大きいブスバーによって高周波の影響が軽減されます。

専用設計による取り付けが容易で、端末処理が不要です。材料費が安価で、分電盤や制御盤の製造コストを減らせます。

ブスバーは以下の工程を経て製作されます。

金属の板材の必要な箇所に穴あけ加工を施します。必要に応じてタップ加工によってねじ山を作ります。

穴あけ加工後にプレス機やベンダーを使って曲げ加工を施し、ニーズに合わせてエッジワイズ曲げやフラットワイズ曲げなどを行います。エッジワイズ曲げは幅方向に曲げ、フラットワイズ曲げは厚さ方向に曲げます。

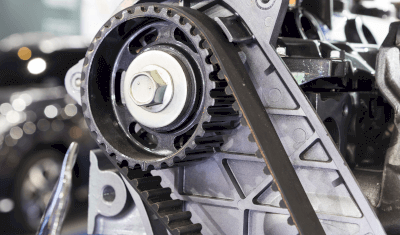

タイミングベルトとは、自動車のエンジンの中で、ピストンとバルブの動きを同期させるために使われるベルト状の部品です。

弾性素材でできており、歯がついています。歯付きベルトとも呼ばれ、駆動を伝達するためのベルトです。ベルトには歯が付いており、プーリーの歯とかみ合うため、すべりが出ないのが特徴です。

タイミングベルトは、刃の形状や大きさにより規格が決まっており、プーリーの歯の形と合わせる必要があります。タイミングベルトの材質は、ポリウレタンやニトリルゴムなどが用いられますが、高トルクの伝達が必要な場合は、ガラス繊維やアラミド繊維を芯線に配合して、強度の向上とともにベルトの伸びが低減されます。

タイミングベルトは車のエンジンの部品ですが、使用用途は主に以下の2つがあります。

タイミングベルトは、クランクシャフトとカムシャフトを連動させることで、ピストンとバルブの動きを同期させます。ピストンとバルブは、エンジンの燃焼室で空気と燃料を混ぜて燃やすために必要な部品です。

ピストン

クランクシャフトにつながっており、ガソリンやディーゼルなどの燃料が爆発して、上下に動きます。

バルブ

カムシャフトにつながっており、ピストンの動きに合わせて開閉します。吸気バルブと排気バルブの2種類があり、吸気バルブは空気を燃焼室に入れるために開きます。排気バルブは、燃焼したガスを燃焼室から出すために開きます。

タイミングベルトは、ピストンとバルブが正しく動くように調整します。もし、タイミングベルトが切れたりずれたりした場合、ピストンとバルブが衝突してエンジンが壊れる可能性があるため注意が必要です。

タイミングベルトは、ウォーターポンプを駆動させます。ウォーターポンプは、エンジンの冷却水を循環させるために必要な部品です。ウォーターポンプは、タイミングベルトにつながっており、タイミングベルトがポンプを回転させることで、冷却水が循環します。

タイミングベルトの構成要素は、以下の通りです。

クランクシャフトは、ピストンから受けた力で回転します。クランクシャフトは、タイミングベルトにつながっており、タイミングベルトを回転させます。

カムシャフトとウォーターポンプにつながっており、それぞれを回転させます。タイミングベルトは、クランクシャフトとカムシャフトの回転比を2:1に保ちます。つまり、クランクシャフトが2回転する間に、カムシャフトは1回転します。

カムと呼ばれる突起でバルブを開閉します。カムシャフトは、吸気バルブと排気バルブを交互に開閉します。吸気バルブは、ピストンが下がるときに開きます。排気バルブは、ピストンが上がるときに開きます。

エンジンの冷却水を循環させるポンプです。ウォーターポンプは、タイミングベルトにつながっており、タイミングベルトの回転で水を送ります。

タイミングベルトは、エンジンの重要な部品であるため、定期的に交換する必要があります。タイミングベルトが切れたり、ずれたりした場合、エンジンが壊れるだけでなく、事故や火災の原因にもなりかねません。

必要に応じて、タイミングベルトを交換することが大切です。タイミングベルトの交換時期は、以下のように判断できます。

1. 走行距離

自動車メーカーや車種によって異なりますが、一般的には10万kmから15万kmごとの交換が推奨されています。走行距離が多い場合は、タイミングベルトの摩耗や劣化が進んでいる可能性が高いです。

2. 使用年数

ゴムやナイロンなどの弾性素材でできているため、時間の経過とともに劣化します。使用年数が長い場合は、タイミングベルトの伸びや硬化が起こっている可能性が高いです。一般的には、5年から7年ごとの交換が推奨されています。

3. 使用状況

エンジンの温度や湿度などの環境に影響を受けます。使用状況が悪い場合は、タイミングベルトの劣化が早まる可能性が高くなります。

参考文献

https://www.mitsuboshi.com/japan/product/general/kind/timing.html#a01

https://monoist.atmarkit.co.jp/mn/articles/0809/10/news141_2.html

https://www.keyence.co.jp/ss/products/measure-sys/machine-elements/gear/belt-chain-basic.jsp

https://www.unitta.co.jp/technology/compare/timing_chain

つまみねじとは、ドライバーなどの工具を使用することなく、手で締めたり緩めたりすることを目的としているねじ類のことです。手で締めるため、頭の部分は大きくそして指がかかりやすい形状であることが特徴です。

つまみねじは、繰り返し付けたり外したりする場所に最適なねじですが、その都度人の手で締め付けるため、ねじを締めつける力が一定とはなりません。どのような人が付け外しを行うのか、締め付けが弱い場合の影響は無いか、などを想定しておく必要が有ります。

つまみねじは、おねじ・めねじの両タイプとも有ります。前述しましたように使い勝手の良さから事務機器、家庭用品、家具、産業用機器、組み立て冶具、加工用冶具、など色々な分野で使用されています。家庭では電化機器の電池を入れ替える部分のフタ、三脚のカメラを固定する部分、スマホスタンドなどで使用されています。産業用機器では、搬送部で搬送物が詰まった時にユーザーが取り外すカバー、ガイド、UNIT類などの固定に使われています。また、加工や組み立てを行う現場の冶具では、部品の固定用としても使用されます。

製品につまみねじが付いていると、使用しているユーザーに対して直感的に「外しても良い部分」と理解してもらう事ができます。付け外しが簡単にでき、かつ指し示す効果も併せ持っているのが特徴です。逆に付け外ししない部分(又は外してはいけない部分)には、組立性が良いからという理由でつまみねじを使う事は有りません。

多くのつまみねじは、ねじ部は金属製です。つまみの部分は樹脂製、金属製いずれもありますが、樹脂製の場合は射出成型によりデザインの幅が広がります。より握りやすい形に工夫しているものが多いと言えるでしょう。また、金属・樹脂によらず単に円形のつまみねじもありますが、その場合は必ずと言っていいほど外周部にローレット(ギザギザの形状)が付いています。これは、指がつまみ部分に引っかかりやすいよう考慮されている為です。

つまみねじを使用する設計を行う時に注意が必要な内容としては、部品の重量や振動を考慮してつまみねじで十分な強度がある事、手で回すための十分なスペースが有る事、つまみねじの落下を想定しても問題が無いこと、などがあげられます。

ノギス (英: vernier calipers) とは、測定物の寸法を簡単に測定できる現場用測定器です。

外側用ジョウと呼ばれる部分に測定物を挟み、その挟んだ部分の寸法を読み取ります。内側用ジョウの部分を使用すれば部品や穴の内寸を、デプスバーでは深さを測定可能です。

ノギスには、本尺目盛と副尺目盛 (バーニア目盛) があり、これらから目視で寸法を読み取ります。近年では、寸法がデジタルで表示されるデジタルノギスが主流となっています。バーニア目盛は、人によって読み取る値が変わる可能性があったり、目視での読み取りに若干の時間を要したりするためです。

ノギスは、部品の寸法を測定するために使用します。一般的に、バーニアスケールのついたノギスでは0.05mm単位、デジタルノギスやダイヤルノギスでは、0.01mm単位での測定が可能です。部品をつくる現場や組み立ての現場で寸法を測定する場面があれば、その簡易さからノギスを使用する事が最初の選択肢となります。

部品の厚み、外形、内寸、深さなどを測定できますが、測定物にある程度の硬さが必要です。例えば、ゴム材料のローラーやシート材を測定する場合、ノギスで挟んだ時にゴムが柔らかいと変形してしまい、正しい寸法の測定をできません。

その他に注意が必要な場面として、中空パイプの肉厚を測定する時が挙げられます。パイプの内側は曲面になっているため、実際の肉厚よりも厚くなっており、ジョウの先端はそれを考慮して薄くなっています。

ノギスは、容易にあらゆる部分の寸法を測定できるのが特徴です。ノギスがよく用いられるのは、バーニア目盛による寸法の読み取りが容易なためです。本尺目盛は1mm間隔で刻まれていることが主流ですが、バーニア目盛については19mmを20等分したものや39mmを20等分したものがついています。この場合、本尺の目幅である1mmを20分割した値がバーニアにおける読み取り最小値です。

一方で、バーニアに代わり登場したデジタルノギスでは静電容量式に代表され、100分台まで瞬時に数値で表示されます。注意点としては、寸法は100分台まで瞬時に表示されますが、その測定精度 (器差) は通常 ±0.02mm程度、もしくはそれ以上持っています。

どちらのノギスでもはめ合い公差が入っている部分の測定では、測定の精度が満たされないためマイクロメーター等を使用することが多いです。

ノギスは、主尺の入った基準面を持つメインのフレームに、測定物を挟むジョウがスライド可能に構成されています。基本的にジョウは基準面に対して直角ですが、測定物を強く挟み込んだ場合はジョウが微小に傾き、誤差要因となり得ます。一般的にノギスには定圧で測定物に当てる装置は付いていないので、測定時には注意が必要です。

寸法測定をする機器を設計する際の指針の1つに、アッベの原理というものがあります。これは、計測を高い精度で行うためには、基準と測定物を同じ軸上に配置するというものです。

ノギスは基準面 (主尺が入っている面) と同じ軸上に測定物を置けないので、この原理に反しています。しかしながら、ノギスの特徴を理解して使用することで、簡単かつ高精度に寸法の測定を行えます。

標準ノギスであっても外側・内側の寸法をはじめ、段差や深さについても測定することができますが、測定物の状態に合わせたノギスも存在します。

ジョウ先端が細く尖っており、狭い空間の寸法が測定可能です。

ジョウの先端が異なる高さになっているため、同一直線上ではない段違い部の寸法が測定可能です。

径の大きな穴の深さを測定できるように、本尺部を大きくしたものです。

通常のジョウが入り込まない細溝径の測定が可能です。

内側用ジョウのみがある仕様で、ジョウが通常に比べ長く、奥にある外側寸法を測定可能です。

C型に短い外側ジョウがついた仕様のものです。ノギスには測定できる大きさが決まっているので、測定物の大きさに応じてノギスのサイズを選ぶ必要があります。

参考文献

https://www.mitutoyo.co.jp/products/nogisu/menu/nogisu.pdf

https://www.monotaro.com/s/pages/readingseries/sokuteikougukisokouza_0101/

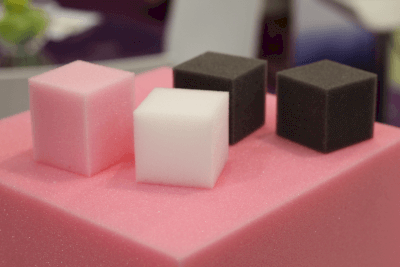

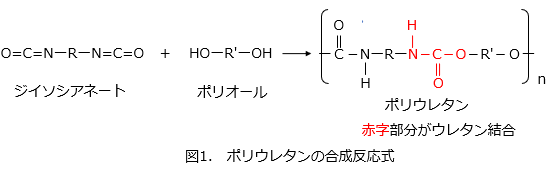

ポリウレタンとは、イソシアネート基と水酸基を反応させることによって得られるウレタン結合をもつポリマーです。

主原料の種類や配合および成形方法を変えることで、スポンジ状のものから、ゴムのような柔軟性を持つもの、ゴムタイヤのような硬くて強靭なものまで作ることができます。

ポリウレタンは、外観の観点から多孔質であるフォーム系と、ゴム状の非フォーム系の2つに大別することができます。それぞれの使用用途が大きく異なるので、以下に別々に記載します。

発泡させたフォーム系のポリウレタンは、軟質フォームと硬質フォームがあり、特に軟質フォームは日常品や工業用途に至るまで幅広く使用されています。軟質フォームの用途は、キッチンで使用されるスポンジ、ヘッドホンなどのクッション、産業機器のローラー、防音材などです。

硬質ウレタンフォームの用途は、断熱材として建設現場で使用されることが多くあります。

発泡させない非フォーム系のポリウレタンは弾性、靭性に富むため、ゴム、エラストマーのような弾性をもつ構造材としての利用や、繊維、塗料、接着剤などに使用されています。

エラストマーとしては、タイヤ、ベルト、パッキン、ローラー、機械部品、自動車のバンパーなどに使用されています。また、ポリウレタン繊維はスパンデックスと呼ばれ、伸縮性が高いため、ジャケットやパンツ、水着、スポーツウェア、などの衣類にも幅広く用いられています。

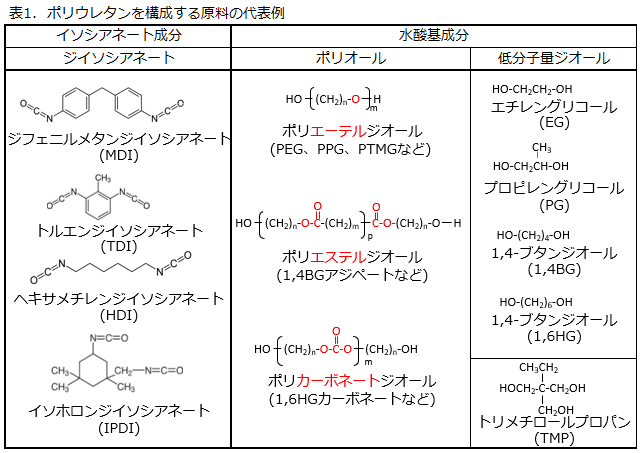

ポリウレタンを構成する原料としては、分子内に2官能のイソシアネート基をもつジイソシアネートと、分子内に水酸基をもつポリオール、低分子量ジオールが挙げられます。

ポリウレタンに使用されるジイソシアネートは表1に示したように数種類であるのに対して、水酸基成分側の原料であるポリオールの種類は非常に多岐にわたります。これはポリオール自体が分子量が数百~数千の重合体であり、さらにその構成するモノマーの組合せが多岐に及ぶからです。

水酸基成分の低分子量ジオールも表1にあるものは代表的なもので、これらの2量体なども低分子量ジオールとして使われます。表1の右下に示した水酸基を3つもつトリオールや、分子量を調整する目的で水酸基が1つのアルコールも用いられます。

ポリウレタンの特徴は混合する原料の種類により大きく特性が変わりますが、一般的には、機械的強度 (弾性、靭性) に優れており、その他以下のような特徴があります。

これらの特徴は、使用する原料の組合せによっても大きく変化します。例えば、使用するポリオールと低分子量ジオールの比率によって、硬度、強度が大きく変わります。また、耐候性、耐加水分解性などはポリオール成分の寄与が大きく、求められる性能に合わせた分子設計を行うことが重要です。

ポリウレタンフォームとは、ポリウレタンを成形する際に発泡させることでスポンジ状にした成形体です。ポリウレタンフォームの製造方法は複数あり、原料を混合したものを型に入れずに発泡させた後に、製品の形に切断する「スラブ成形」、金型を用いて必要な形状に成形する「モールド成形」、大型の断熱ボードの製作に有効な「ラミネート成形」などがあります。

1. 軟質フォーム系のポリウレタン

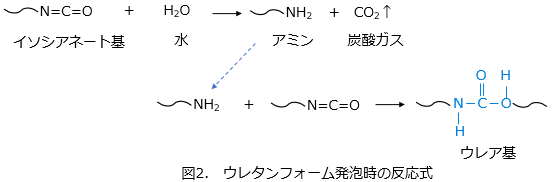

軟質フォーム系のポリウレタンは、原料のポリオール中に発泡剤として水が添加されており、イソシアネート基が水と反応することで炭酸ガスが発生します。これと同時に、ポリオール、低分子量ジオールとイソシアネートの反応による樹脂化も進行するので、炭酸ガスの各気泡は連通状態で硬化し多孔質状のフォームになります。

水との反応の際に、イソシアネートはアミンになりますが、アミンの反応性が非常に高いため、すぐに別のイソシアネート基と反応し、ウレア結合を形成します。このため、軟質フォーム系のポリウレタンの組成はウレタン結合だけではなく、ウレア結合も多く含んだ組成です。

2. 硬質フォーム系のポリウレタン

硬質フォーム系のポリウレタンは、発泡剤としてウレタン化時の反応熱で気化する低沸点の物理発泡剤が用いられます。硬質フォームの気泡は独立泡になっており、高い断熱効果を得られるようになっています。

参考文献

http://www.urethane-jp.org/

https://www.orizuru.co.jp/media/technical_information/synthesis_technology/a30

ポリエチレンはプラスチックの一種で、PEという略称で表されることもある樹脂です。炭素原子と水素原子だけから成る樹脂で、燃焼しても基本的に水と二酸化炭素しか発生しません。

ポリエチレンは製法によって分岐鎖の量や分子量が異なり、分岐が多く結晶化度が低い低密度ポリエチレン(LDPE)は透明で柔らかい特徴を有します。一方、分岐が少なく結晶化度が高い高密度ポリエチレン(HDPE)は耐衝撃性に優れます。その他、機械特性に優れる超高分子量ポリエチレン(UHMW-PE)も販売されています。

ポリエチレンはエチレン(C2H4)を重合して得られる高分子で、加工が容易であること、安価であることなどの利点から幅広い用途に使われています。

ポリエチレンは密度によって性質が異なり、低密度ポリエチレン(LDPE)は加工性が良く、ラップフィルムやマヨネーズなどのチューブ容器、ポリ袋などに使われています。

高密度ポリエチレン(HDPE)は衝撃に強く、レジ袋やバケツなどの雑貨、灯油タンクなどに使用されています。その他、機械特性に優れ、リチウムイオン電池のセパレータなどに使用される超高分子量ポリエチレン(UHMW-PE)もあります。

ポリエチレンは炭素-炭素二重結合を有するエチレン(C2H4)を重合することで得られます。以下の通り、炭素原子と水素原子のみから成る単純な構造を有します。

図1. ポリエチレンの構造

先ほど紹介した低密度ポリエチレンと高密度ポリエチレンの違いは密度です。両者は製法が異なり、低密度ポリエチレンの場合は重合反応中に分岐を有する分子鎖を多数生成します。そのため、高分子同士が整列しにくく結晶化度が低下し、密度も小さくなります。

一方、高密度ポリエチレンは重合反応中に分岐鎖を生じにくく、直鎖状の高分子が並びやすく、結晶化度、密度が高くなります。

このように高次構造が異なるLDPEとHDPEは物性も大きく異なります。LDPEは加工しやすく、透明で柔らかいですが耐熱性は低めです。一方でHDPEは耐熱性、耐薬品性、耐衝撃性が高いですがレジ袋のように白く濁っており、透明性はLDPEよりも劣ります。

ポリエチレンは不活性な物質で、体内に入っても化学反応を起こすことなくそのまま体外へ排出されます。またポリエチレンは炭素原子と水素原子のみから成るため、燃焼しても基本的に二酸化炭素と水しか発生しません。一方でポリエチレンは世の中で大量に使用されているため、不要なものをすべて焼却処理すると環境への影響が懸念されます。そのため、最近はポリエチレンのリサイクル、リユースも行われています。しかしまだリサイクル率は十分とは言えず、現在もポリエチレンの再利用に関する技術開発が進められています。

ポリ塩化ビニルとは、「塩ビ」や「PVC (polyvinyl chloride) 」とも呼ばれる合成樹脂の一つです。

可塑剤などの添加剤を加えることで、様々な性質を発現できます。そのため、硬質プラスチックや軟質プラスチック、ゴムなど多種多様な製品の原料として使われています。

ポリ塩化ビニルは安価で加工性が高い上、添加剤を変えることで様々な性質を発現するため、幅広い用途に使用されています。ポリ塩化ビニルは硬質ポリ塩化ビニルと軟質ポリ塩化ビニルに大別され、それぞれ用途が異なります。

硬質ポリ塩化ビニルは、可塑剤含量が10%以下のものです。主な用途として、看板や標識、上下水道管のパイプや継手、腐食性ガスや薬品用配管材料、電線配線用管などが挙げられます。

軟質ポリ塩化ビニルは、可塑剤が25~50%含まれるものです。主にシート状 (0.2mm厚以上) 、フィルム状 (0.2mm厚以下) 、レザー (裏生地付) 、押出加工されたものがあります。それぞれの用途としては以下の通りです。

図1. ポリ塩化ビニルの構造

ポリ塩化ビニルは、塩化ビニルモノマーが重合することでポリマーとなった分子構造です。ほとんどの製品はポリ塩化ビニルモノマーのみから作られるストレートポリマーですが、酢酸ビニル、エチレン塩化ビニリデンなどの他のモノマーを共重合させたコポリマーもあります。

ポリ塩化ビニルの製品は、上記ポリ塩化ビニルのポリマーに安定剤、可塑剤、着色剤などを添加して混錬したものを様々な加工、成形方法により生産されます。ポリ塩化ビニルは、添加剤の種類や量を変えることで、硬質プラスチック、軟質プラスチックやゴムなど、幅広い機能を持たせられる点が大きな特徴です。

ポリ塩化ビニルの特徴をポリエチレン (PE) やポリプロピレン (PP) 、ポリスチレン (PS) など、他の汎用的なプラスチックと比較して紹介します。

ポリ塩化ビニルは塩化ビニルモノマーの重合により作られますが、工業的な製造方法としては、懸濁重合、沈殿重合、乳化重合が挙げられます。

懸濁重合

塩化ビニルモノマー、重合開始剤、水を混合し、加圧重合槽内で加熱重合させます。反応後、ポリ塩化ビニル樹脂が水中に分散したスラリーが得られるので、残存モノマーを除去した後、脱水・乾燥することで粉末状のポリ塩化ビニル粉末が得られます。

沈殿重合

塩化ビニルモノマーを溶解し、ポリ塩化ビニルは溶解しない溶剤中で重合を行う方法です。塩化ビニルモノマーと開始剤と溶剤を混合し低温で重合させると、ポリ塩化ビニルが析出してきます。この混合物をフィルターろ過することで、低重合度のポリ塩化ビニルの粉末が得られます。

乳化重合

塩化ビニルモノマー、界面活性剤、水、水溶性の開始剤を混合し重合させる方法です。モノマーは水中で乳化され、乳化液滴内で重合します。重合後のポリマーを回収するために、塩や酸の添加で界面活性剤の乳化分散効果をなくし、凝集させ、その後、脱水・乾燥することでポリ塩化ビニル粉末が得られます。

ポリ塩化ビニルは食品や玩具など日用品にも広く用いられます。そのため種々の法律で規格が定めているほか、業界団体で自主規格を定めて安全性を担保しています。

例えば、ラップなどの食品に触れる製品の場合、食品衛生法で残存塩化ビニルモノマー量は1ppm以下です。また、可塑剤で使われるフタル酸エステル類の使用は厚生労働省の告示267号で禁止されています。そのほか、血液バッグなどに用いられるポリ塩化ビニルは薬機法に基づく種々の基準が定められています。

参考文献

https://anzeninfo.mhlw.go.jp/anzen/gmsds/9002-86-2.html