月: 2021年9月

超音波金属接合機とは

超音波金属接合機とは、超音波が発生した際に生じる空気の振動を利用して、金属同士を接合する機械です。

通常、金属を接合する際は、熱によって金属を溶かすことで接合させますが、超音波接合機では熱を使用しません。超音波によって金属原子を振動させるため、融点が異なる金属同士での接合が可能です。

一方で、熱のように一度溶かして完全に接合するわけではないので、接合強度が弱いことがデメリットとして挙げられます。そのため、強度を求める場合は注意が必要です。

なお、金属の接合は大きく分けて3つに分類できます。具体的には、接合部を加熱・溶融させる融接、機械的圧力を加えて接合部に塑性変形を起こさせる固相接合、融点の低いロウ材を接合部に流すろう接の3つです。超音波接合は、固相接合に分類されています。

超音波金属接合機の使用用途

超音波金属接合機は、バッテリー極板の箔積層やコネクタ端子と銅線の接合など、周囲に影響がでると困るものの接合に使用されます。超音波金属接合機は、 金属を熱で融解しているわけではないので、素材自体が強い熱を受けることはありません。

そのため、接合部分以外に対しても熱の影響を受けることが少ないです。しかし、接続強度が高くはないので、大きく動く場所には不向きです。

超音波金属接合機の原理

金属は空気などに触れることによって、表面に酸化被膜を作ったり、異物が付着したりします。これらがついた状態では一度接合面を融解しない限り接合はできません。

しかし、金属に対し垂直方向の力で圧力を与えながら、接合面に対し平行に超音波による振動を与えると、この超音波の振動によって金属同士が擦れ合い、酸化被膜や付着物が剥がれ金属面がしっかりと露出します。ここに原子間力が働くことで、金属を融解させずとも原子同士が接合が可能になります。

一度金属を融解させてしまうと、金属面が薄いものであれば、その形自体が変形や収縮してしまうこともあります。しかし、超音波金属接合では接合面のごく一部の層のみに力が働くので、大きく形が崩れることはないです。

また、超音波のエネルギーのみを使用するため、ガスの消費はありません。電気エネルギーの消費も大きく抑えられるので、環境にも優しい接合方法と言えます。

超音波金属接合機の構造

超音波金属接合機は発振器、振動部、超音波ホーンで構成されています。

1. 発振器

高周波の電力を供給するとともに、周波数の制御を行います。周波数は使用する超音波ホーンごとに異なり、動作稼働中の温度や加圧状況によって変動するため、最適な周波数になるように調整する周波数追尾回路が搭載されています。

2. 振動部

振動部は振動子と固定ホーンで構成されており、発振器から送られた周波数を振動子を介し、固定ホーンに伝達されてきた振幅を増幅させます。

3. 超音波ホーン

超音波ホーンは、振動部から送られた超音波による振動と加圧力が加わることで、ワークの接合面で瞬間的に摩擦熱が生じ、ワークの接触面が溶融して分子同士で結合されます。超音波による振動が停止すると、溶融したワークが急速に冷却され凝固していきます。

冷却中も加圧をかけ続けると接合面がより密度の高い状態で凝固し、強度の高い接合が可能です。

超音波金属接合機の特徴

超音波金属接合機は他の接合方法と比べて、安全で短時間かつ正確な接合が可能です。超音波による接合は、スポットで接合するため、正確に加工することができます。また、接合するまでの時間は数秒程度しかかかりません。

スポット部分以外は金属への影響が少なく、損傷や変形が出にくいのも特徴です。超音波による固相接合のため、母材への温度上昇が緩やかで、母材の溶融温度の35%~50%程度の比較的低温での接合が可能です。

そのため、火花や煙がでることもなく、優れた強度や導電性を確保することができます。

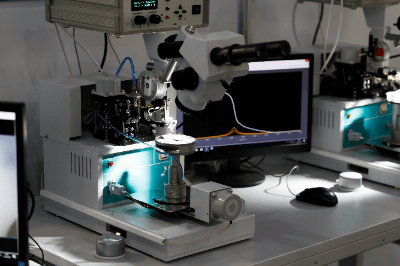

時間分解分光とは

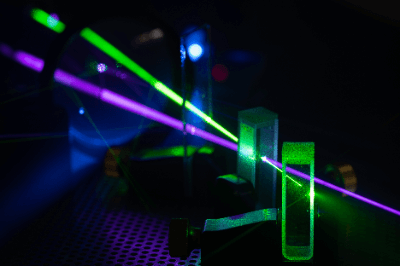

「時間分解分光:time-resolved spectroscopy」は、試料にパルスレーザーなどを照射したり、2つの溶液試料を瞬時に混合したりすることで化学反応を誘起し、反応に伴う変化を分光した発光や透過光(吸光度)により検出します。その後、高速に時間分解測定する手法です。

測定時間域は、対象とする反応によって大きく異なり、フェムト秒(10の-15乗秒)から秒までのさまざまな時間域が存在します。

そして、測定時間によって反応開始法や測定原理、装置構成も大きく変わります。

また、発光や透過光を観測する波長領域(エネルギー領域)によって、光源や検出器の種類、使い方もさまざまです。

したがって、時間分解分光製品は、いずれかの時間域・波長域に特化して設計されています。

時間分解分光の使用用途

時間分解分光法は、励起光、観測光ともに光なので、非侵襲での測定が可能です。レーザー光を光源としたものでは、光を遠くに飛ばせるため、レーザー光源を本体から離して設置したり、測定装置によっては、ラボ既存のレーザー光源等が使えたりする場合があります。

また、市販品の多くは、紫外光または可視光を励起光とし、観測光には、紫外・可視・近赤外光が用いられますが、カスタム対応によって励起光を電子線にしたり、観測光に赤外光や放射光を利用したりするシステムを構築できる場合があります。

時間分解分光の特徴

時間分解分光では、化学反応により生成物が生じる際に、過渡的な中間体を経由することが多く、中間体を同定することが、反応の正しい理解ひいては反応の材料となる分子の改良指針となります。中間体は、過渡的な発光スペクトルや吸収スペクトルから推定・同定することが可能です。

また、反応速度は、反応性を比較したい物質群の指標になるだけでなく、その時間オーダーから反応の種類が分かります。

例えば分子内反応や分子間反応などがありますが、分子間反応であれば、速度の温度依存性や濃度依存性から活性エネルギーまたは二次速度定数といった各種の反応パラメータが求められます。

そのほかにも多成分のスペクトル変化を詳しく解析することで、反応メカニズムにも迫ることができます。

時間分解分光製品の種類

時間分解分光製品には、検出方法の違いや対象とする時間領域によって、いくつかの種類があります。

1.発光検出を行う製品

試料が発光する場合は、その発光の寿命が試料の物性を示すため、発光寿命の測定が行われます。

発光には、大きく分けて、ナノ秒オーダーの蛍光とマイクロ秒・ミリ秒オーダーの燐光があり、測定技術も異なるため、いずれも測れるようにした装置と一方に専用化された装置があります。

2.透過率検出を行う製品

パルス光照射などにより透過率(吸光度)が高速に変化するような試料では、その変化をモニターするための光源を用いることによって、試料の過渡的な変化が観察されます。

この透過光を時間分解分光する手法は、過渡吸収法とも呼ばれます。

また、フェムト秒からピコ秒の測定手法は、ポンプ・プローブ法と呼ばれ、ナノ秒より遅い測定手法は、フラッシュ・フォトリシス法と呼ばれます。

ポンプ・プローブ法では、遅延ステージにより励起光と観測光の時間差を作り出し、観測光を低速検出器によって計測します。

一方で、フラッシュ・フォトリシス法では、連続光源と高速検出器を用いた方法が使われます。

また、昨今では、これらの時間域をつなぐRIPT法も普及しつつありますが、独自の検出法を採用しています。

このように時間域によって測定技術が大きく異なるため、対象となる反応の時間域に合わせて装置を選定する必要があります。

なお、多くは、パルスレーザーにより光反応を誘起しますが、2つの溶液を混合して反応を開始させて、ミリ秒の変化を観測するストップトフロー法も高速時間分解法のひとつです。この場合は、瞬時に混合を完了させる特別な混合装置が必要となります。

時間分解分光の測定方法

一般的な時間分解測定は、マクロな測定となるため、均一な試料が必要です。

発光寿命装置では、透明溶液だけでなく、懸濁溶液や粉体、薄膜などもそのまま測定できます。

一方、透過光を測定する過渡吸収装置では、一般的に透明溶液や透過性の高い薄膜などが測定対象となります。一部の製品は、光沢のある試料の正反射による測定や粉体の拡散反射による測定にも対応しています。

反応速度の測定では、試料温度も重要であるため、通常は温調できるユニットが装着できるようになっています。

なお、酸素の存在が反応速度に影響することが多く、アルゴンガス置換などの方法により脱気する必要がある場合もあります。

参考文献

https://division.csj.jp/div-report/02/0210101.pdf

https://ekuippmagazine.com/measuring/spectrophotometer/

https://ekuippmagazine.com/measuring/fluorescence-lifetime-measurement-device/

https://www.scas.co.jp/scas-news/sn-back-issues/pdf/46/SCASNEWS2017-2_web_p5-8.pdf

https://www.horiba.com/jp/scientific/products-jp/fluorescence-spectroscopy/principle/11/

https://www.osapublishing.org/ol/fulltext.cfm?uri=ol-41-7-1498&id=338398

I-PEX株式会社の旧社名は第一精工株式会社になります。

2020年4月21日に昭和電工は日立化成へのTOBが成立したと発表しました。

株式会社キーエンスは1974年に現名誉会長の滝崎武光によって設立されました。ファクトリーオートーション用のセンサーや測定機器などの開発、設計、製造を手掛けています。2021年3月期末には売上高が5381億円、時価総額は18.4兆円(2021年9月時点)となっています。

断熱ボードとは

断熱ボードは、熱の伝わりを遮断することを目的とした建築用・産業用材料です。

断熱効果だけでなく、耐熱性、耐水性、耐薬品性、耐衝撃性、遮音性、防塵性、接着性など、さまざまな特長を持つ断熱ボードがあり、耐熱性能や付随する機能に応じて、多岐にわたる用途・場所で使用されます。

また、カッターで簡単に切断が可能な断熱ボードは、断熱目的のセルフリフォームに使われることも多く、一般のホームセンターで販売されているものもあります。

断熱ボードの使用用途

建設業界では、断熱ボードは鉄筋コンクリート建築や木造建築などの現場で断熱を目的として使用されます。屋根や壁の内部、内装仕上げのベース、コンクリートと強く接着する断熱ボードを用いたRC打込み断熱として使用されています。

また、産業界では、工場内で熱プレス、加熱ヒーター、工業炉、燃焼機器など高温になる装置周辺に断熱ボードを設置して、安全性を確保するのに使われます。

断熱ボードは他にも、ダンボールやベニヤ板の代替品、緩衝材、仕切り板など多岐にわたる用途で使われています。

断熱ボードの特徴

断熱ボードの材質には、セメント系、けい酸カルシウム系や、熱伝導率の低い樹脂系材料にガラス繊維などのフィラーを添加した素材などがあります。

ロスナボード

熱硬化性樹脂にガラス繊維などを添加したシートを何層にも重ねた断熱ボードです。耐熱温度は400℃で、高温下で断熱効果があります。熱による膨張や圧力による変形を最小限に抑える性質もあり、長時間連続で使用してもひずみが少ないというメリットがあります。

ミオレックス

ガラス繊維ベースの、汎用性の高い断熱ボードです。基本特性である断熱性だけでなく、耐圧性、耐衝撃性、耐久性、絶縁性、加工性など、様々な特性を持っています。耐熱温度はグレードによって200〜500℃のものがあります。

ベスサーモ

ガラス繊維のシートを積層し、それを無機系の結合剤あるいは樹脂で固めた硬質断熱ボードです。耐熱温度は200〜300℃で、高い断熱性能を持ちながら低価格を実現しています。

この他にも、硬質ウレタンと石膏ボードを複合した断熱ボード、熱硬化性樹脂の一種であるフェノール樹脂でできた断熱材ネオマファームと石膏ボードを複合した断熱ボードなど、さまざまな種類の断熱ボードがあります。

建築用途の断熱ボードは、断熱性・耐熱性・難燃性などの特性の他に、アスベスト、フロン、ホルムアルデヒドなどを含まないことも要求されます。

セラミック3Dプリンターとは

セラミック3Dプリンターとは、3Dプリンターの一種で、材料に磁器、陶器、ガラス、セメントなど無機化合物素材であるセラミックを用いた造形方法です。

3Dプリンターには他にもプラスチック3Dプリンターや金属3Dプリンターなどがありますが、セラミックはプラスチックや金属に比べてさまざまな元素の組合せを再現できます。多様な特性を実現できることもあって広い応用分野を持つセラミック3Dプリンターは、近年大きな注目を集めています。

セラミック3Dプリンターの使用用途

セラミックは、高強度で耐食性や耐熱性、電気絶縁性などに優れており、金属より軽いなど多くの特徴を持っているため、金属の代替品としても期待されています。セラミック3Dプリンターはそんなセラミック素材を使って造形するため、切削加工など従来の製造方法では製作できなかった複雑な形状の部品や、中空構造の部品まで製造することができます。

またセラミック3Dプリンターは加工の精度や速度、コストパフォーマンスにも優れ、試作品の製作にも向いているので、以下のようにさまざまな分野で使用されています。

1. 製造業界

IoTの普及などに伴って部品の小型化、高速化が求められるようになり、セラミック部品の需要が高まっています。複雑な形状に造形可能なセラミック3Dプリンターを使うことで、高性能な部品が製造でき、自動車産業、航空宇宙産業といった分野でも重宝されています。

また既存部品の代替品として、セラミック部品を使用する際の試作品や、最終製品の造形やカスタムパーツなどの多品種小ロット生産にも使用可能です。

2. 医療業界

セラミックは、軽い、薬品に強い、金属アレルギーの心配がないなどの特徴から、生体適合性が高い素材といえます。こうした特徴が発揮されているセラミック3Dプリンター部品は、それぞれの患者に合わせてオーダーメイドされたインプラント人工骨、歯科用インプラントの製造に用いられます。他にも再生医療用部品として脊椎固定用ゲージ、人工心肺用ポンプなどにも使用されています。

3. 装飾業界

セラミック3Dプリンターは高度な独創性や創造性が求められる装飾業界でも使用されています。複雑でこれまで再現できなかった形状や、独創的でデザイン性が高い造形などにも対応できます。

セラミック3Dプリンターの原理

セラミック3Dプリンターの造形原理について紹介します。主に使用されるセラミック材としては、アルミナ (アルミナセラミックス) 、窒化アルミ、ジルコニア、窒化ケイ素などがあります。

粉末状になったセラミック材を、光硬化性樹脂と分散剤を混合し、スラリー状 (ペースト状) にします。3DCADデータをスライスデータに変換して装置に入力し、スラリー状にした材料を塗布した後にレーザーを照射して、1層ごとに硬化および積層することで造形します。

造形後は取り出して洗浄し、脱脂 (樹脂成分の取り除き) と焼結を経て部品が完成します。部品の内部まで焼結することによって緻密な結晶組織となり、高強度で耐食性や耐熱性に優れた特性が付与されます。

セラミック3Dプリンターの種類

セラミック3Dプリンターの造形方法にはさまざまな種類がありますが、主に現在使用されているのは以下の2つの方式です。

1. バインダージェット法

インクジェットヘッドを用いて、紫外線で硬化する樹脂バインダーを噴射し、セラミック粉末を一層ずつ積み重ねて造形する方法です。紫外線レーザーを用いてセラミック材を選択的に硬化させることが可能なので、複雑な形状を作ることができます。

また、紫外線硬化性樹脂の色を変更することで、セラミック素材に着色することができ、デザイン関連の用途に適しています。

2. 光造形法

3Dプリンター技術の中で最も古典的な原理に基づく方法です。液状の紫外線硬化性樹脂が入ったプールに造形用テーブルを浸し、その後紫外線を照射して一層ずつ積み重ねていきます。

光造形法は、紫外線レーザーを使用するステレオリソグラフィー (SLA) 方式と、プロジェクターで面全体に対して紫外線を照射するデジタルライトプロセッシング (DLP) 方式の2つに分かれます。この方法は造形速度が速く、高精度な仕上がりを実現するため、試作品や治工具、金型製作に適しています。

ポリカーボネート3Dプリンターとは

ポリカーボネート3Dプリンターは、ポリカーボネートを3Dプリンターの使用材料であるフィラメント材として、3次元CADデータ (STLデータ) から立体的な造形品を製作する装置です。

ワークを製作する方法は溶解積層法と呼ばれ、フィラメント材を高熱で溶解・溶出しながら2次元の薄い材料の層を積み重ねて設計データ通りに形状を作り出します。ポリカーボネートは耐熱性に優れ機械的強度も高いため、自動車部品や機械部品の製作に用いられます。

ポリカーボネート3Dプリンターの使用用途

ポリカーボネートは代表的なエンジニアリング・プラスチックであり、他のプラスチック材料よりも機械強度が高く耐熱性能に優れた材質です。ポリカーボネートで作られたワークの使用用途は次の通りです。

1. 試作品 (プロトタイプ)

単なる見た目の形状確認サンプルではなく、造形品の機械的な性能テストに使用されます。

2. 治工具

材質が強くて硬いため、繰り返し使用される治工具として使われます。

3. 最終製品 (主に部品)

プリント後のパーツは研磨や塗装が可能なため、最終消費財や部品に利用されます。

ポリカーボネート3Dプリンターの原理

ポリカーボネート3Dプリンターは、熱可塑性プラスチックの一種であるポリカーボネートをフィラメント材として立体的な造形品を製作します。

1. ポリカーボネート

ポリカーボネートはビスフェノールAとホスゲンまたはジフェニルカーボネートを原料として生産されるポリマーです。モノマー単位同士の接合部は全てカーボネート基 (-O-(C=O)-O-) で構成され、主鎖に剛直な芳香環と嵩高いイソプロピリデン基 (-C(CH3)2-) を有します。ポリカーボネートはよくポリカやPCと省略されます。

2. 3Dプリンターとは

3Dプリンターは3次元データに基づき印刷された断面を積層して立体物を生成する機器です。3Dプリンターは熱溶解積層メソッド、光造形メソッド、粉末焼結積層造形メソッド、インクジェットメソッド、インクジェット粉末積層メソッドの5種類に大別されます。様々な方式がありますが、基本的に層を重ねて造形する点に違いはありません。

ポリカーボネート3Dプリンターの選び方

ポリカーボネート3Dプリンターを選ぶ際にはポリカーボネートの特徴を考慮し、他のプリンターと比較しながら選定をおこなう必要があります。

1. 耐衝撃性

一般的にポリカーボネートは耐衝撃性に優れており、3Dプリンター用のポリカーボネートは材料押出堆積法で造形されます。しかし材料押出堆積法で造形した場合には他のプラスチック材料と比較してそれほど優れているわけではありません。強度が必要とされる用途では、造形物の物性を調べることが重要です。

2. その他性質

ポリカーボネートは機械的強度が大きく、ガラス転移点は150°C前後です。耐熱温度は樹脂の中では高く120~130°Cです。絶縁抵抗や耐電圧に優れ、絶縁材として適しています。ポリカーボネートはカーボネート基を持っているため、アルカリによって加水分解を起こしやすいです。アルカリ溶液に浸すと溶けるため、アルカリ溶液を使用できるのは工具などを使って物理的に剥離する場合のみです。有機溶剤にも弱く、油やグリースによってケミカルクラックが生じます。

ポリカーボネート3Dプリンターのその他情報

ポリカーボネート3Dプリンターで製作したパーツには次のような特徴があります。

1. メリット

100°C以上の高温で長時間保存しても機械的強度を保持できます。金属を使用したパーツをポリカーボネート製に置き換えると、強度を保ったまま素材を軽量化できます。機械強度が高い特別な治具の製作にも使用可能です。設計データ (STLデータ) から直接パーツを製作でき、必要なときに必要な分だけ生産できます。

2. デメリット

3Dプリンターのノズルは150~310°Cの高温で温度調整しなければいけません。設定温度が高いと糸引きやにじみ不良が発生します。温度が低いと層間接着が不十分となり、正確に印刷できない場合があります。造形中に反る可能性があり、専用シートを使って反り発生を防ぐことが大切です。ノズル部の温度は高温になるため、材料の押出し速度次第では糸引きが発生します。ポリカーボネートが吸湿すると反り発生や溶着不良につながるため、材料の乾燥管理が必要です。