ACサーボモータとは

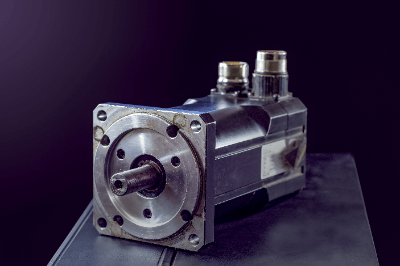

ACサーボモータ (英: AC servo motor) は上位コントーラなどからの電気指令信号を物理的な動作に変換するアクチュエータの一つです。

例えば、ロボットのアームを指定の位置に移動する動作などが挙げられます。サーボモーターのサーボは、忠実に、命令通りに動くという意味合いがあり、ACサーボモータは電気制御により、正確な回転位置、回転速度、回転力を実現することが可能です。

モータには直流モータ、交流モータ、パルスモータなどがありますが、ACサーボモータは交流モータに分類され、現在特にFA (ファクトリーオートメーション) 分野で用いられている位置・速度制御用のモータは、ほぼACサーボモータです。

ACサーボモータの使用用途

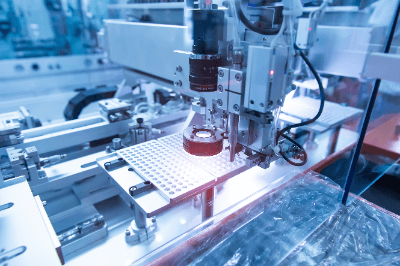

ACサーボモータはオートメーションのシステム内で、物理的な作業を要する際に使用され、特に高い精度が要求される工業製品の生産現場における用途が多いです。

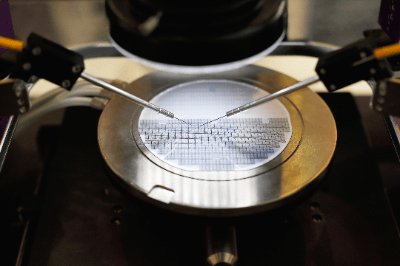

例えば、自動車製造工場で稼働する産業用ロボットはACサーボモータを用いて、ロボットのアームを動かし、溶接や塗装などの作業を行っています。他にも半導体・液晶製造装置、電子部品実装、LED製造などで、高い生産性と高精度な位置決めに貢献しており、身近な場面では、鉄道駅のホームドアや医療機器の可動部分にも用いられています。

ACサーボモータの原理

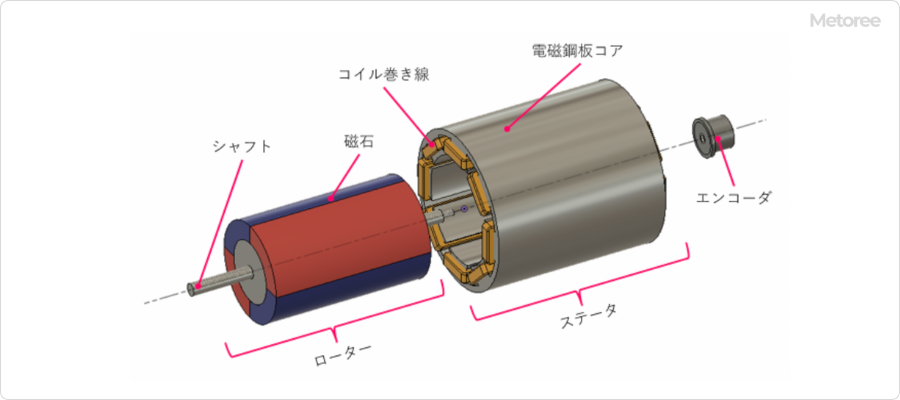

図1. ACサーボモータの構造

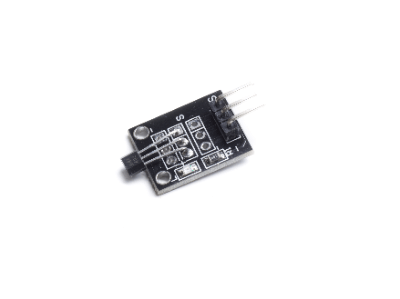

モータの回転部分であるロータ (回転子) は永久磁石が貼り付けてあり、そのロータの中心軸であるシャフトには、回転角、回転速度を検出するための検出器 (エンコーダ) がつながっています。

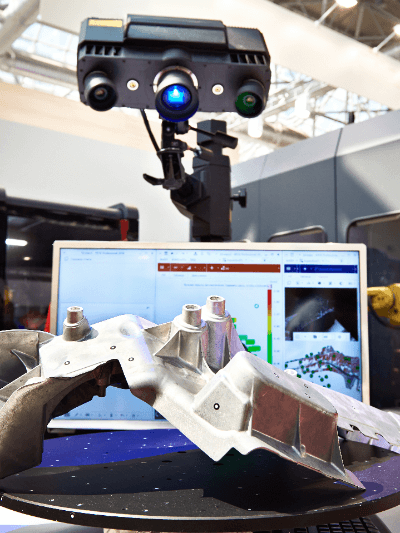

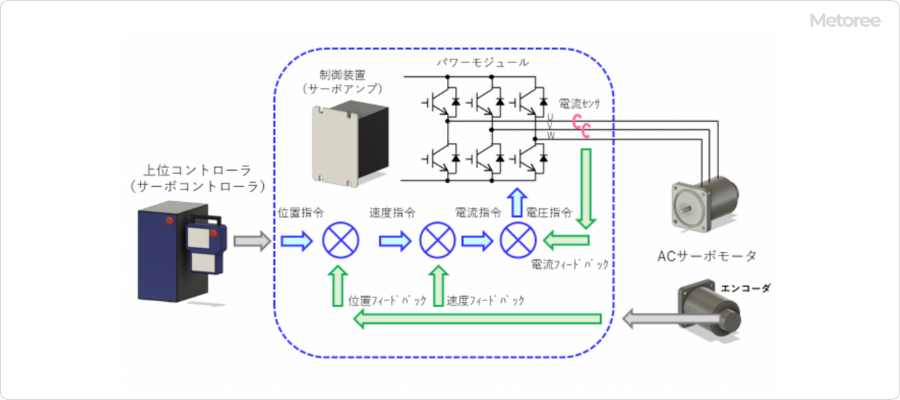

ロータの周りは、ステータ (固定子) と呼ばれる電磁鋼板を積層した鉄心にエナメル電線が巻き付けられたコイルで構成され、この電線に適切な電流を流すことによって、モータを駆動します。ACサーボモータの制御は、上位のサーボコントローラが制御部であるサーボアンプへ位置指令や速度指令などの指令信号を送り、この信号に基づいてサーボアンプは電力をモータへ供給、動作させます。

ACサーボモータの正確性は、自身に備え付けられた検出器が回転数、回転角を検出して、サーボアンプへとフィードバック信号を送ることで達成されます。

コントローラからの信号と、フィードバック信号の比較により、サーボアンプがモータの正確な動作を支えているわけです。図2はACサーボモータの制御構成例を示しています。

図2. ACサーボモータの制御

その他のACサーボモーターの情報

1. ACサーボモーターとステッピングモーターの使い分け

モーターは、種類も様々で用途や条件によって使い分けも必要ですが、産業用によく使われているモータとして、ACサーボモーターとステッピングモーターが挙げられます。どちらのモーターも高精度な位置決め制御が可能なモーターですが、構造や動作原理からそれぞれの特徴があります。

ステッピングモーター

ステッピングモーターは、別名パルスモーターとも呼ばれ、パルス信号に応じたステップ角度ずつ動くモーターで、パルスの数によって回転角度が決まってくる為、正確な位置決めが可能です。回転速度は、パルス信号の速度に比例します。

小型で高トルクを発生するので、加速、応答性に優れており、起動と停止を頻繁に繰り返す動作が必要な用途に適しますが、デメリットとして以下が挙げられます。

- ステップ角は最小でも回転角で0.72°程度 (1/5,000@1回転)

- 制御がオープンループで、脱調が起きると元の位置に戻らない

ACサーボモーター

ACサーボモーターは、エンコーダと呼ばれる回転速度と回転位置を検出するエンコーダを搭載し、モータの回転制御にフィードバックすることで、正確な位置決めを行うことが可能です。エンコーダの性能にもよりますが、1/5,000回転@1回転以上の回転分解能を持つ機種も多くあります。

サーボモーターは、低速域から高速域まで、安定したトルク特性を持っているため、比較的長い距離を高速に動かす動作が必要な用途に適しています。

2. ACサーボモーターのブレーキ

図3. ACサーボモータのブレーキ機構

ACモーターを使用した駆動装置などの産業機器の安全性確保の為、電源遮断時や故障発生時にモーターを緊急停止させるブレーキを持つ例があります。ブレーキには、大きく分けて2種類あります。

制動用ブレーキ

1つは制動用ブレーキと呼ばれており、大きな負荷慣性エネルギーを抵抗器で熱消費させたり、回生エネルギーとしてサーボアンプを通して電気エネルギーとして電源に戻すとこによりブレーキ力を発生させます。熱消費される方式をダイナミックブレーキ、電気エネルギーとして再利用する方式を回生ブレーキと呼びますが、どちらもあくまでも減速用で保持機能はありません。

機械式ブレーキ

もう1つは機械式ブレーキで、垂直方向に上下駆動している装置で、停電などが発生した場合の落下防止に使用されます。落下防止には、停止状態で長時間その状態を保持している必要があり、そのために保持用ブレーキまたは電磁ブレーキが使用され、上記の画像では横型マシンニングセンタのような工作機械のY軸 (停電時に自然落下する軸) に電磁ブレーキ付きACサーボモータを使用する例を示しています。

無励磁作動型電磁ブレーキを使うと、通電が切れた時にブレーキがかかり、停止状態を保持してくれます。

参考文献

https://www.on-side.co.jp/pdf/yokuwakaru_ac_servo_motor.pdf

https://www.yaskawa.co.jp/product/mc/about-servo

https://www.softech.co.jp/mm_060201_plc.htm

https://www.orientalmotor.co.jp/tech/teruyo/vol10/