カムポジショナとは

カムポジショナ (英: Cam Positioner) は、機械工学や自動制御の分野で使用される装置の1つです。

機械式カムを代替し構造を単純化することを目的としています。機械式カムは、円形または楕円形のカム軸を回転させることで、その形状に基づいて特定の動作をする部品を操作する機構です。

カムポジショナは、センサやエンコーダなどを使って、軸の回転角度や位置を検出し、それを制御システムにフィードバックするのが一般的です。制御システムは、予め設定されたカムのプロファイルに基づいて、軸を制御します。

つまり、カムの形状をカムポジショナの中にプロファイルとして設定しておくことで、従来の機械式カムに代替することができます。これにより、機械式カムの複雑なメカニズムを回避し、構造を単純化することが可能です。

カムポジショナの使用用途

1. 自動車産業

エンジンのバルブ制御に使用されます。エンジンの正確なタイミングやバルブの開閉制御を行い、燃費の向上や排出ガスの削減などを実現します。

2. 機械加工

機械加工装置で使用されます。例えば、旋盤やフライス盤などの工作機械で、正確な位置制御や工具の切削動作を制御するために使用されます。

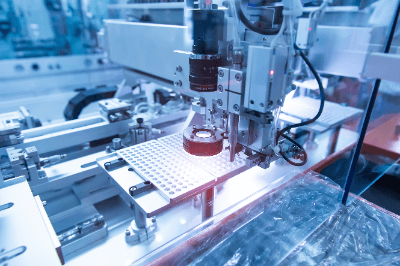

3. 組み立てライン

製品のパッケージングや組立ラインで使用されます。正確な位置制御によって、製品のパッケージングや組み立て作業を高速かつ正確に実行することができます。

4.ロボット工学

ロボット工学や自動化システムで使用されます。ロボットアームの運動制御や位置決めにおいて、カムポジショナが利用されることがあります。

5. 印刷

カムポジショナは、印刷工程でも使用されます。印刷ヘッドの位置制御やインクの供給制御において、カムポジショナーが使用されます。

カムポジショナの原理

カムポジショナは、センサによる計測、制御システムによる情報処理、アクチュエータによる位置制御などの要素から構成されます。これにより、軸の位置と速度を正確に制御し、所望の動作を実現することが可能となります。

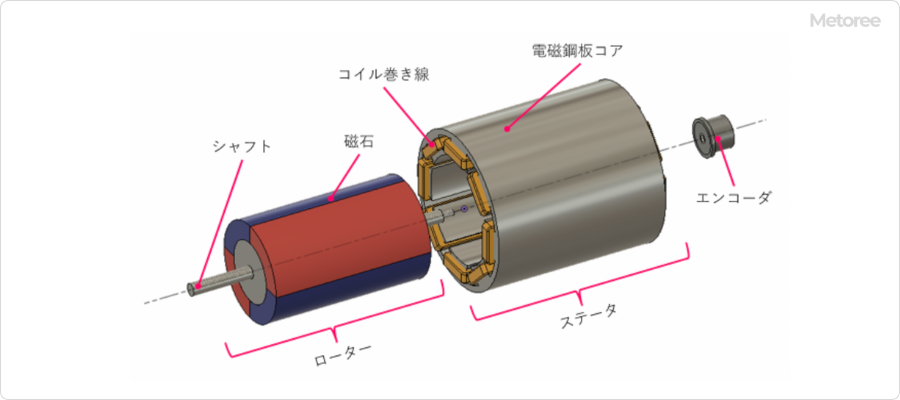

1. センサまたはエンコーダ

カムポジショナは、軸の回転角度や位置を計測するためにセンサやエンコーダを使用します。これにより、現在の軸の状態を検出し、制御システムにフィードバックします。

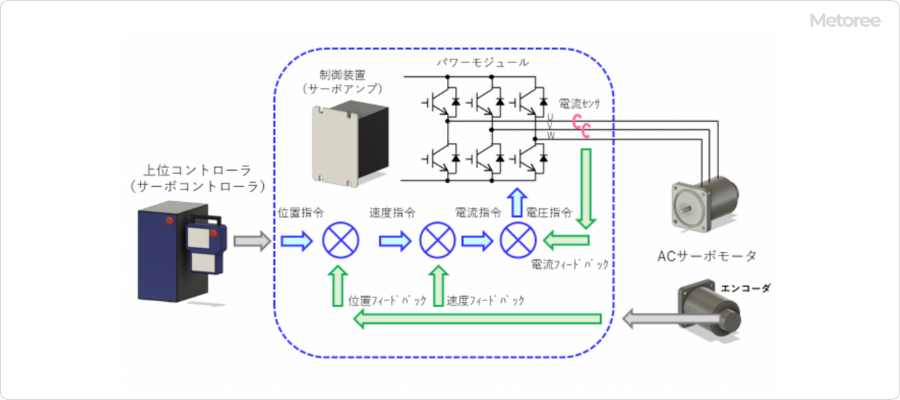

2. 制御システム

カムポジショナは、制御システムと連携して動作します。制御システムは、センサやエンコーダからのフィードバック情報を受け取り、目標とする軸の回転位置や回転速度との差異を計算します。

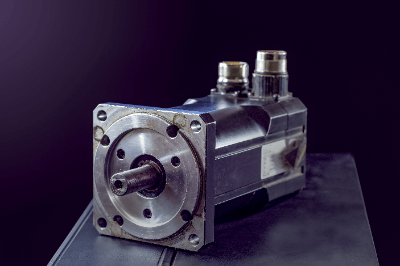

3. アクチュエータ

制御システムは、軸の位置を制御するためのアクチュエータに指令を送ります。アクチュエータは、電動モータ、油圧シリンダ、空気シリンダなどの形態を取ることがあります。アクチュエータは、制御システムからの指令に基づいて、軸を正確な位置に移動させます。

4. フィードフォワード制御

カムポジショナでは、フィードフォワード制御も使用されることがあります。フィードフォワード制御では、事前にプロファイルに基づいて予測された位置や速度情報を使用して、アクチュエータを制御します。これにより、遅延や応答時間の影響を最小限に抑え、より正確な制御を実現可能です。

カムポジショナの種類

主なカムポジショナの種類は以下の通りです。

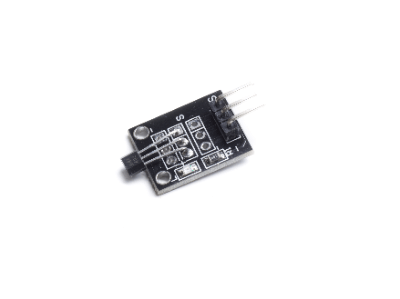

1. 光学式カムポジショナ

光学センサーを使用して、カムの凸部の位置を検出します。光学センサーはカムの凸部との間の光の反射または透過を検知し、位置情報を取得します。

2. レーザーカムポジショナ

レーザーセンサーを使用して、カムの凸部の位置を非接触で検出します。レーザー光の反射または散乱パターンを解析し、位置情報を取得します。

3. エンコーダポジショナ

エンコーダと呼ばれるデバイスを使用して、カムの回転角度を検出します。エンコーダはカムの回転に応じてパルス信号を生成し、位置情報を取得します。

4. ポテンショメータポジショナ

ポテンショメータと呼ばれる可変抵抗器を使用して、カムの位置を検出します。カムの回転によって可変抵抗器の抵抗値が変化し、位置情報を取得します。

参考文献

https://www.fa.omron.co.jp/guide/technicalguide/12/108/index.html

http://hikari-cam.co.jp/cam/about-cam