表面処理とは

表面処理とは、工作物 (ワーク) 表面に何らかの機械的、化学的、物理的な処理を行う加工方法の総称です。

表面処理の目的

表面処理の目的としては、加工の前処理として実施される場合と、加工自体がワークの価値を高める場合があります。

具体的には、ワーク表面の密着性、機械的強さ、耐酸化、絶縁性等の多くの特性を高めることで価値が上がります。また、外観的な美しさや光沢を出し、商品の価値を高めるために表面処理を施すケースも多いです。

表面処理の使用用途

表面研磨、エッチング、電着、蒸着、溶融被膜、拡散浸透、コーティング、陽極酸化処理などの表面処理は、対象の材質や目的に合わせて方法が選択されます。

1. 表面研磨

表面研磨は光沢のある部品・製品の加工に採用されます。

- バフ研磨法

布が回転する機械に、研磨材をつけたワークをこすりつけて部品 (製品) を磨きます。メッキ仕上げの処理として使用されます。 - バレル研磨法

容器の中にワークと研磨材 (研磨石) 、コンパウンドを入れて、装置を回転させ互いに摩擦しながら研磨します。機械部品のバリ取り、光沢仕上げ、平滑仕上げ等の研磨として一般的に普及しています。

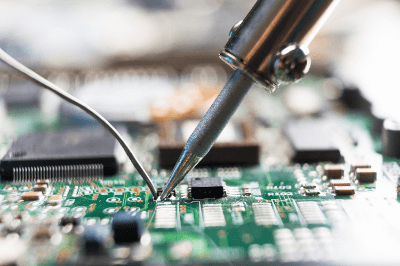

2. エッチング

エッチングは、はんだ付けやメッキ処理前の脱脂、酸化物除去に採用されます。

3. 電着

電着はメガネフレームや、家電製品のフレームに採用されます。電解ニッケルメッキは、機械部品の表面処理として一般的に用いられています。無電解ニッケルメッキと比べて、安価な処理です。メッキの膜厚が電気の流れ方向に影響されるため、複雑な形状をした部品や均一な膜厚を求める場合には向いていません。

4. 蒸着

蒸着は半導体製造工程で使用する金属薄膜の形成プロセスとして有名です。化学反応により、表面と膜が一体となる化学蒸着 (CVD: Chemical Vapor Deposition) と、堆積により表面に膜を形成する物理蒸着 (PVD: Physical Vapor Deposition) が広く用いられています。

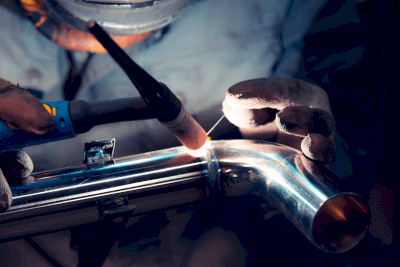

5. 溶融被覆

- 溶融メッキ法

アルミニウムやスズ、亜鉛等の低融点の金属を溶かした溶融炉の中に、ワーク (主に鉄鋼) を漬けてメッキします。鉄鋼製品から送電鉄塔まで幅広く使用されています。 - 溶射法

高温で溶かした金属を溶射ガンを使ってワーク (主に鉄鋼) 表面に噴射して被膜を形成します。製造装置やエンジンなど工業製品から電子機器まで幅広い分野で使われています。

6. 拡散浸透

拡散浸透はクロム、亜鉛、アルミニウムを気体中で加熱し鉄鋼表面に合金層を形成する場合に採用されています。また、半導体製造工程では、シリコン基板上にホウ素やリン等の物質をシリコン内部へ拡散させる方法として知られています。

7. コーティング

コーティングはワーク表面 (主に鉄鋼) に塗料、樹脂、油脂、ガラスをコーティングし、ワーク表面の汚れ、キズ、酸化防止を行います。有名な例としては自動車の塗装があります。

8. 表面清浄

表面洗浄はワークに何らかの加工を行う前処理として、表面の異物、汚れを落とします。溶剤を使用した超音波洗浄が一般的に使用されています。

SUSなどの金属部品を溶接した際に生じる変色や黒皮の除去や、切削部品に残留した切削油、手汗、微細傷、バリを取り除くために酸洗の工程が広く用いられています。

9. 陽極酸化処理

陽極酸化処理はワーク表面の耐摩耗性、耐腐食性を向上させるために採用されています。アルミニウムの表面をアルマイトにするアルマイト処理が代表的な例です。そのほか、絶縁性や熱伝導率の向上目的としても、アルマイト処理は採用されています。

表面処理の原理

前述した通り、表面処理は工業的な技術として機械的な研磨、化学的薬品処理または物理的な熱・蒸発・溶融等の様々な方法があります。表面処理の方法によって原理は異なります。

1. 表面研磨

表面研磨とは機械的な方法でワーク表面を研磨材を用いて擦り、表面を滑らかにし光沢を与える表面処理方法です。

2. エッチング

エッチングとは化学的な表面処理の方法で、薬品を使いワーク表面を溶解して汚れ、酸化被膜や特定物質を取ります。

3. 電着

電着とは電気化学反応を利用する表面処理の方法で、電解液中にワーク金属を浸し電気を流して物質表面に金属被膜を析出させる方法です。

4. 蒸着

蒸着とは特定の金属や非金属の蒸気を発生させて、その物質を金属表面に付着させる表面処理方法です。

5. 表面清浄

表面洗浄とは、酸アルカリ溶液、有機溶剤によって汚れを落としたり、錆除去したりして表面処理をする方法です。

6. 溶融被覆

溶融被膜は、溶かした金属の中にワークを浸漬して被膜を作って表面処理する方法と、溶かした金属をワーク表面に吹き付けて表面処理する方法があります。

7. 拡散浸透

拡散新党とは、ある物質を加熱・蒸発させてワーク表面内部へ拡散浸透させ表面処理する方法です。

8. コーティング

コーティングとは、ワーク表面に非金属物質を薄く塗りつけて被膜を形成し表面処理する方法です。

9. 陽極酸化処理

陽極酸化処理とは、電解液中でワークを陽極にして電解し、ワーク表面に皮膜を形成して表面処理する方法です。