超音波加工とは

超音波加工とは、刃物や砥石等の加工工具に超音波振動 (毎秒15,000回から40,000回) を与えて、工作物を加工する方法です。

超音波加工は、大幅にバリ、カケ、クラックなどの発生が少なく、変質層や加工歪などのダメージを低減でき、加工精度が向上します。また、大幅に加工時間を短縮でき、加工抵抗が減って、砥石や刃物の長寿命化も可能です。

さらに、ほかの方式では不可能な深穴、細穴、硬脆性材料の加工なども可能です。

超音波加工の原理

切削は、超音波を加工工具に加えて少しづつワークを削り取る高精度な加工方法です。そのため硬い材料 (宝石、超硬合金) や脆い材料 (セラミックス) の切断、研磨、穴あけに用いられます。

溶融・溶着では、超音波振動による金属原子の振動と、熱や圧力により原子同士が拡散接合を起こします。また樹脂の場合には、分子振動により熱が発生し、溶融接合を起こします。

超音波加工の種類

超音波加工は、用途や機能に応じて様々な方式があります。

1. 超音波砥粒加工

超音波振動と砥粒加工を組み合わせた加工方法です。砥粒と呼ばれる硬い粒子 (アルミナ、炭化ケイ素等) を用いて、砥粒粒子がワークを少しずつ削り取ります。青板ガラス、石英ガラス等のガラス、ルビー、サファイヤ等の宝石類の砥粒穴あけ、研磨加工が可能です。

2. 超音波切削加工

超音波振動と接削加工を組み合わせた加工方法です。加工工具に加えられた超音波振動の周期に連動して、工具がワークに接触を繰り返し、ワーク表面を削り取ります。

食品関係では、型崩れが心配なケーキ等の菓子類のカットに、超音波フードカッターとして使用可能です。超音波振動による微細な刃の動きにより、きれいな切断面が得られます。工業用途では、サファイア基板の穴加工やダイヤモンドダイスの鏡面研磨に使用されます。

3. 超音波接合

超音波振動によって金属原子を溶融させずに接合する技術です。2つのワーク接合面を強く密着し、熱・圧力を加えながら、超音波振動で接合界面を摩擦させます。その圧着により金属界面の酸化物質が壊れて、内部の金属原子同士を結合可能です。

超音波結合では、電気部品の端子部接合やLSI素子内部にあるワイヤーボンディング接合を行います。

4. 超音波溶着

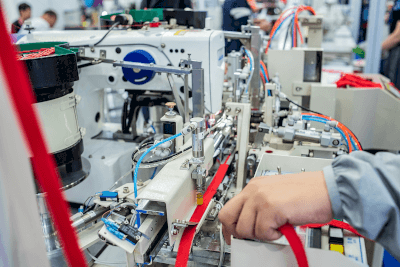

超音波により接合するプラスチック同士の内部を通る際に熱を発生させ、プラスチックの接合面が発熱します。その熱で接触領域の界面部分が溶解し、プラスチック材料が溶着します。

フィルム系の溶着では、塩化ビニル、ポリエチレン、ポリプロピレンを使用可能です。 金属系の溶着では、ICチップと電極を結ぶワイヤーボンディングや半導体チップのバンプに使われます。

超音波加工の使用用途

超音波加工機は硬い金属やセラミックの加工だけでなく、型崩れしやすいケーキのカットが可能です。切りにくいカーボン繊維を切断して、金型を滑らかに磨き、プリント基板の極細パターンもカットします。

とくに超音波切削加工や超音波砥粒加工は、超音波の高周波振動を用いて、丁寧かつ高い精度で加工できます。したがってセラミックス、ガラス、宝石などの、硬くて脆い材料の加工に適しています。熱が生じず、きれいな断面が得られるため、樹脂の切削加工にも利用可能です。

その一方で超音波接合は、基板、電池、パワーデバイスのような、微細な電気的接点部の金属接合に使用可能です。それに加えて超音波接合は、リチウムイオン電池への活用が期待されています。

超音波加工の選び方

多種多様な超音波加工機があるため、用途に合わせて選択する必要があります。例えばフードカッターは、型崩れなく柔らかいパンやケーキをカットでき、丸刃によって連続で切断可能です。手で持って使う小型でハンディータイプの超音波磨き装置やカッターもあります。そのほか、常に同じ切れ味にするために、振幅を一定にする超音波発振器が搭載されたタイプもあります。