ティグ溶接とは

ティグ (TIG) 溶接とは、アークによる熱を利用してワークを溶接する、アーク溶接の一種です。

TIGとは、「Tungsten Inert Gas」の頭文字を取った略語です。溶接電極にはタングステン電極、シールドガスにはArやHeなどの不活性ガスを用います。

シールドガスに活性ガスを用いるMAG溶接では、アルミニウムなど活性ガスと反応してしまう金属は溶接ができません。しかし、TIG溶接であれば、そのような金属も溶接することができます。

TIG溶接によって起こるアーク放電の高熱は火花中心温度で11,000℃に達し、どのような金属も加工が可能です。 シールドガスには、アルゴンや、ヘリウムガスを使用し溶接加工中の飛散物防止や引火防止を行います。

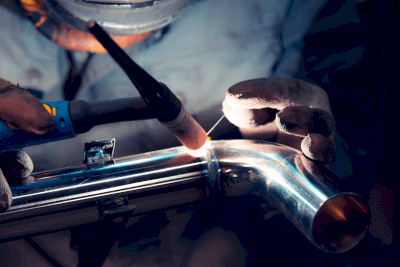

ティグ溶接は、通常の放電加工に比べると、火花が出ず作業音も静かなため、初心者でも手を出しやすい溶接法です。 また、溶接の仕上がりが非常に美しく、盛り上がった模様 (溶接ビード) が現れます。

ティグ溶接の使用用途

1. 直流溶接の使用用途

- 溶接部の美観が重視される製品を接合する時

- 個人でステンレスのパイプや薄板等を溶接する時

- 自動車修理工場やバイクショップ等で、車輪関係部品やマフラー部品等の溶接加工する時

2. 交流溶接の使用用途

交流のティグ溶接は、アルミニウム、マグネシウムなど、表面酸化膜が形成される金属板を加工する時に使用されます。

ティグ溶接の原理

ティグ溶接は、一般的なアーク溶接と同様に、電極と母材間に高電圧を印加することで、電極-母材間を絶縁破壊し、アーク電流を流します。ティグ溶接においては、タングステン電極からの熱電子放出を利用しているため、基本的に電極を陰極、母材を陽極として用いる場合が多いです。

熱電子放出とは、金属を非常に高温にした時に、金属中の自由電子の運動が活発になり、一部が束縛を振り切って表面から脱出する作用を指します。MAG溶接では、電極が溶融しながら溶接が進行しますが、ティグ溶接の電極は基本的に電子の供給のみ用いられます。そのため、必要に応じてフィラーワイヤ (溶加材) をアーク中に入れながら、溶接を実行します。

ティグ溶接の種類

ティグ溶接は、使用する電流とその電極極性の組み合わせにより2種類があります。

1. 直流溶接

直流正極性

ティグ溶接の原理で述べたように、直流正極性で溶接する場合、電極側 (陰極) から放出された電子はワーク側 (正極側) に到達してワーク表面は非常に高い温度になります。直流溶接とは、その高熱により金属を溶接する方法です。

直流逆極性

直流正極性では加工できないアルミニウムやマグネシウムなど、表面に酸化膜が存在する金属の溶接を可能とした溶接方法です。 上記の両金属では、金属表面に高融点の酸化皮膜 (2000℃以上) が存在します。 そのため、酸化膜の対策をせずにティグ溶接を実行しても、金属表面と金属内部の温度差が大きくなり過ぎてワークの溶接ができません。

その欠点を解決するため、電極の極性を反転し電極側を正極 (⊕極) 、ワーク側を負極 (⊖極) とする方法が直流逆極性です。 直流逆極性で溶接することで、母材表面の酸化膜を除去することができます (クリーニング作用) 。

ところが、極性を逆にすると電極に大量の電子が衝突するため、電極の消耗が激しくなります。 また、陰極点が動き回ることから、母材への入熱も分散し、溶け込み量も小さくなるため、直流逆極性で高品質の溶接を行うことはできません。

2. 交流溶接

電極の極性を周期的に変換し、直流正極性と直流逆極性を交互に行う溶接法が交流溶接法です。直流正極性による高品質の溶接と、直流逆極性によるクリーニング作用を併用することができます。直流逆極性による電極の消耗を抑制することが可能です。

ティグ溶接のその他情報

ティグ溶接のメリット・デメリット

ここまでの解説から、ティグ溶接のメリット・デメリットをまとめます。

メリット

- ほぼすべての金属を溶接することができる

- 溶接時の火花が出ない

- 作業音が小さい

- 溶接ビード (溶接の仕上がり) が美しい

- どのような姿勢でも溶接できる

デメリット

- 溶接能率が悪い

- 不活性ガスが高価

- シールドガスを用いるため、風よけなどの対策が必要

- 作業者の熟練度に溶接品質が大きく左右される