露光装置とは

露光装置は、半導体や液晶ディスプレイなどの製造現場で使用される、光を照射することによって、回路や画素などのパターンを基板に描写するための装置です。

非常に強い光を使用する上、ステージなどで精密な制御が必要になるため、大型で価格も億単位の製品が多くなります。露光工程は、半導体や液晶ディスプレイ製造の中でも、設計データ (CADデータ) のパターンを決定する工程となるため、非常に重要な装置になります。各社によって様々な露光の方法が開発され、装置に採用されています。

露光装置の使用用途

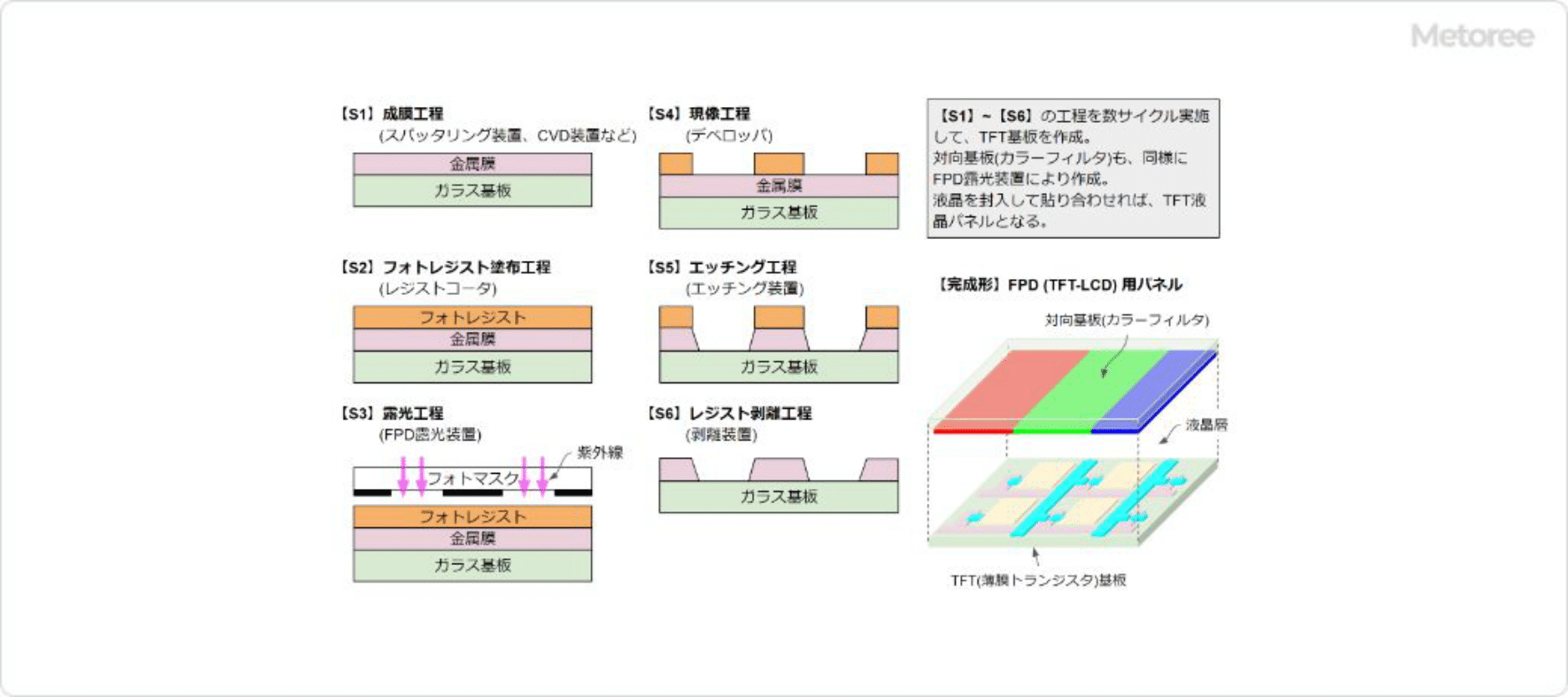

図1. TFT液晶ディスプレイのTFT基板側の製造フローの概要

露光装置は、半導体の製造現場や液晶ディスプレイをはじめとするフラットパネルディスプレイ (FPD) の製造現場で主に使用されます。

半導体製造工程の場合、シリコンウェーハを基板とし、酸化膜などを形成したのち、フォトレジスト (感光材) を塗布し、塗布面に対して露光装置から出射した強い紫外光をフォトマスクを介して照射することで、不要な部分をエッチングなどで取り除けるようにします。露光装置を用いたこのような方法は、フォトリソグラフィと呼ばれます。

液晶ディスプレイ製造工程の場合、一般的にはガラス基板を用い、金属などの薄膜の成膜、フォトリソグラフィ、およびエッチングを数サイクル繰り返します。

一方の基板には画素電極やスイッチング素子(TFT素子など)を、他方の基板には光の3原色(赤・緑・青)を配したカラーフィルタを形成することができます。両基板を貼り合わせ、間に液晶材料を配置することで、液晶ディスプレイ用のパネルが完成します。

露光装置の選定の際には、非常に高価であるため、露光で使用する光の種類や精度、ステージの精密さなどを装置メーカーと十分協議したうえで購入する必要があります。

露光装置の原理

露光装置の測定原理を説明します。露光措置は、光源、偏向レンズ、フォトマスク、集光レンズ、ステージ、シリコンウェーハなどの搬送用のロボットなどで構成されています。

レンズやフォトマスクなどは非常に高精度に設計されており、ステージも高精度に動作します。動作時は、ステージに露光対象が精密に固定されます。動作時は、1回の露光ごとにステージが動くことによって、露光対象全体にわたって多数のパターンが露光対象に描写されます。

光源から発せられた波長の短い強い光が、偏向レンズによって向きが整えられ、回路パターンを構成するための原型であるフォトマスクに照射されます。そのフォトマスクを通過した光は、集光レンズによって集光され、非常に小さい回路パターンを露光対象に対して描写します。

露光対象全体にわたって露光が終了すれば、ロボットなどによって輸送されます。製品によっては、露光対象が液体に浸透しており、より高精度に露光できるように工夫されている製品もあります。

露光装置のその他情報

1. 露光装置のシェア

半導体用の露光装置の製造ベンダは、2018年で欧州 (84%) 、日本 (14%) となっており、欧州、日本のメーカーでほぼ寡占されています。また、液晶ディスプレイ用のFPD (フラットパネルディスプレイ) 露光装置については、日本のメーカー2社にほぼ寡占されています。

半導体露光装置は史上最も精密な機械といわれており、最新の半導体はチップ上の配線の幅 (プロセスルール) を3~5nmにするほどの微細化が進んでいます。

FPD露光装置については、線幅は最新のもので数μm以下になっており、こちらは年々薄型・大型化が進み、より美しく高精細な映像が実現できるよう装置の高精度化・大型化が進んでいます。

2. EUV露光装置について

半導体露光装置の中でも、EUV (英: Extreme Ultraviolet) 露光装置とは、極端紫外線と呼ばれる非常に短い波長の光を用いた装置です。

従来用いられていたArFエキシマレーザ光を用いた半導体露光装置では加工が難しいより微細な寸法の加工が可能となります。半導体の微細化は、ムーアの法則(半導体集積回路は3年で4倍の高集積化,高機能化が実現される)に従い微細化されてきています。

これまでにもステッパーと呼ばれる縮小投影露光技術や露光波長の短波長化や液浸露光技術の開発により、解像度を飛躍的に向上させてきています。微細化はウェーハに焼き付けることのできる最小加工寸法が小さくなることであり、その最小加工寸法Rは以下のレイリーの式で表されます。

R=k・λ/NA ※kは比例定数,λは露光波長,N.A.は露光光学系の開口数

これまでも様々な技術開発により、kを小さくしたりλを小さくしたりNAを大きくすることで、微細化を実現してきています。EUV露光装置は、露光波長の短波長化によりこれまでの限界を突破できる技術とされ、近年量産化がされています。

3. FPD露光装置について

FPD (フラットパネルディスプレイ) は、液晶ディスプレイやプラズマディスプレイ、有機ELディスプレイなどで、スマートフォン・タブレット型端末や、家庭用の薄型テレビなど、家や街中のあらゆる場面で目にすることができます。

FPD露光装置はフラットパネルディスプレイを製造するために使用される装置で、原理的には半導体の製造装置と同じで、フォトマスクに光を照射しレンズを通してガラスプレートに回路パターンを露光しアレイを作りこみます。

また、ディスプレイの画像や映像を生み出すカラーフィルタを作り、アレイと組み合わせてディスプレイを完成させます。カラーフィルタとは画像や映像の色を表現させるためのフィルタで、顔料をベースとしたカラーレジストをガラス上に塗布して、露光や現像を行います。

参考文献

https://www.nikon.co.jp/technology/product/semiconductor/index.htm

https://www.ushio.co.jp/jp/technology/glossary/glossary_ra/exposure_equipment.html

https://www.screen.co.jp/spe/technical/guide/exposure

https://news.mynavi.jp/article/20190116-757041/

https://www.jstage.jst.go.jp/article/jspf/79/3/79_3_221/_pdf

https://www.seaj.or.jp/semi/about_fpd.html