精密機械加工とは

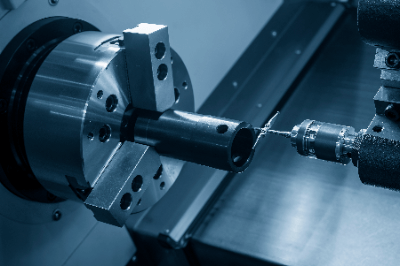

精密機械加工 (英: precision machining) とは、一般的な工作機械での切断加工や穴あけ加工を超えた精度を持つ加工技術のことです。

厳密な定義は存在しませんが、公差という加工誤差を数ミクロンから数十ミクロン程度に抑えた加工を指します。精密機械加工は金属素材だけでなく、セラミックスや樹脂など幅広い素材に対して適用されるため、現代の産業界において重要な役割を果たしています。

例えば、自動車や航空機の部品、医療機器、エレクトロニクス製品など、精密な寸法や表面仕上げが求められる製品において、精密機械加工は不可欠な技術です。現代社会での精密機械加工の重要性はますます高まっており、高度な技術と緻密な知識が求められる分野であることから、その技術力は企業の競争力を左右する要素ともなっています。

精密機械加工の使用用途

精密機械加工の使用用途は幅広く、航空宇宙産業やロボット技術、医療用機器の開発など多岐にわたります。

1. 航空宇宙産業

航空宇宙産業では、ロケットや人工衛星、宇宙ステーションなど複雑な機構を持つ機器が多いです。わずかな寸法誤差でも全体の動作に影響を与える恐れがあるため、厳密な公差が求められます。精密機械加工技術は、これらの要求に応えるために重要な役割を果たしています。

2. ロボット技術や医療用機器の分野

精密な動作が必要とされるため、精密機械加工が活用されています。例えば、産業用ロボットや手術支援ロボットは緻密な動作が求められます。その部品製造には、精密機械加工技術が不可欠です。

精密機械加工の原理

精密機械加工は、さまざまな種類の工作機械を用いて素材を加工し、高い精度で複雑な形状を作り出す技術です。旋盤加工やフライス加工など古典的な工作機械に加え、新しい技術としてワイヤ放電加工なども利用されます。

精密機械加工の原理は、3DCADを使ってデザインされたパーツの形状を工作機械に読み込ませ、機械が自動的に寸法通りに加工を行うことです。コンピュータ支援製造 (CAM) と呼び、現在主流となっている製造方法です。デザインと工作機械が連動することで、非常に精密な加工品が作成されます。

加工が終わった後は、表面処理や仕上げが行われます。加工後にはバリと呼ばれる、切断面のエッジ部分に薄皮状の素材が付着していることがあります。これらを取り除き、研磨を行い、さらに必要に応じて微調整が施されることで、デザインされた寸法により近づけることが可能です。

精密機械加工は、その原理によって高い精度で複雑な形状のパーツを作成できます。航空宇宙産業や医療用機器、エレクトロニクス製品など、様々な分野で活用されており、産業界における重要な技術です。

精密機械加工の種類

機械加工には、「成形加工」「除去加工」がありますが、成形加工の精度は除去加工に比べ低いため、精密機械加工とは、高精度除去加工を指します。除去加工は「切削加工」「研削加工」「研磨加工」「放電加工」「切断加工」など、多種多様です。

この中で精密加工が可能なものとして、切削加工、研削加工、放電加工が挙げられます。研磨は表面粗さを出すための加工という位置づけとしています。

1. 切削加工

切削加工の種類として「フライス加工」「旋盤加工」「穴あけ加工」が挙げられます。切削加工では刃物の選定、クーラントの選定、加工量、など条件を、かなり厳しく管理しなければ高精度な加工はできません。

これは材料を削り取る際に、残留応力が残ったり、温度上昇があるためで、加工後の変形につながります。

2. 研削加工

研削加工では加工量が非常に小さいことと、クーラントを大量に使用するため、温度上昇が抑えられます。残留応力も少なくなり、高精度加工が容易に行えます。

ただし、砥石で表面を撫でるように行うため、形状に制限があります。例えば、四角い穴の隅部は加工できないなどです。

3. 放電加工

放電加工の種類としては、素材に電極と逆の形状の掘り込みをする「型彫り放電加⼯」、輪郭加工を行う「ワイヤ放電加⼯」、溶融し除去をしながら細穴を空ける「細穴放電加工」が挙げられます。それぞれの加工方式に適応した放電加工機が必要です。

放電加工は細い電極に電気を流し、材料と電極の間で放電を起こし、材料を除去する加工です。電極が細ければ高精度加工が可能となります。電極が細い場合、加工速度は非常に遅くなります。現在では、継目の見えないほど精密に嵌めあいができる部品なども製作可能です。

放電加工は、切削加工よりも繊細な加工が可能なのと硬い素材の加工も可能なのが特徴的です。また、素材を加工液に沈めて加工をするために熱が原因で発生する変異が起きにくくなります。複雑な形状をした素材や歪みが発生しやすい薄板の素材でも、精密に加工可能です。

精密機械加工のその他情報

精密機械加工の精度

加工精度は単純に加工機の精度だけに依存するのではなく、材質、加工方法、固定方法、温度、などさまざまな条件によって変ってきます。例えば、2つの穴を別の面に加工する場合、1つ目の穴を加工した後、材料の向きを変え、再度2つ目の穴を加工すると、2つの穴の距離は加工機の移動精度と材料固定の繰り返し精度の2つが加算されたものです。

また、加工機によっては基準 (面や穴など) を検出し、その基準からの相対距離で加工できるものもあります。その場合も、基準検出の測定精度が加算されます。このように、加工精度は工程が多くなればなるほど誤差が積算することになり、高精度加工をする場合には、なるべく加工工程が少なくなるように考慮します。

例えば、ATC搭載のマシニングセンタを使用し、ワンチャックでほとんどの加工を行うなどです。さらに、工具の状態なども無視できないため、工具の取付長さ、外径、振れなどを測定し、補正をかけるなどさまざまな方法を用いて精度を上げています。

現在、高精度加工と言えば数ミクロンの誤差が一般的ですが、物によってはサブミクロンの精度も可能です。

参考文献

https://maeda-mss.com/precision/

https://www.chienfu.com/ja/precision-machining/

https://www.weblio.jp/content/%E7%B2%BE%E5%AF%86%E5%8A%A0%E5%B7%A5

https://www.taiyoparts.co.jp/blog/3216/