差圧センサーとは

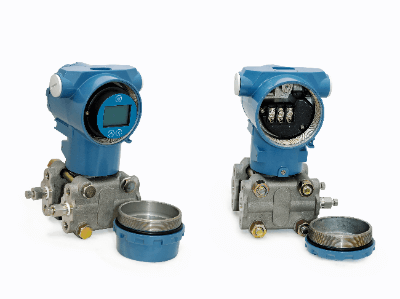

差圧センサーとは、センサーに接続された2点の圧力の差を計測するための圧力センサーです。

差圧センサーは、あくまでも2点間の差を測定することが目的です。よって測定する圧力は大気圧、負圧、流体圧力のいずれであるかは関係ありません。また、差圧センサーは絶対値を計測するものではないため、機器本体は比較的小型で、安価な製品が数多く販売されています。

さらに、差圧センサーはキャリブレーションも用意に行えるのも特徴の1つです。

差圧センサーの使用用途

差圧センサーは汎用的なセンサーであり、産業界の各分野で幅広く使用されます。 主な使用用途は、風速計、空調関係の機器です。

また、産業用機器においては、ポンプやコンプレッサなど機器の動作状況やフィルタの目詰まりの監視にも使用されます。フィルタの目詰まりとして用いられているものの代表例は、自動車用のディーゼルエンジンです。

ディーゼルエンジンでは、デーゼルパティキュレートフィルター (DPF) という、ディーゼルエンジンから排出される粒子状物質を取り除くためのフィルターが装着されています。差圧センサーは、DPFへの粒子の堆積状態を計測するために使われています。

その他、タンク内の液体の容量の測定にも有用です。このときに、差圧センサーの構造を利用し、タンク内の液体と大気圧といった異なる相 (形態) の差圧の測定にも利用できます。

差圧センサーの原理

差圧センサーは大きく分けて、ひずみゲージを使用したものと静電容量センサーを使用したものの2つに分類されます。 いずれの方式のセンサーにおいても測定原理は同じであり、2点間の圧力の差によって、ダイヤフラムが変形することを利用しています。ダイヤフラムの変形 (ひずみ) 量を測定するために、いずれの方式を用いるかは、それぞれの方式の特徴によって選定します。

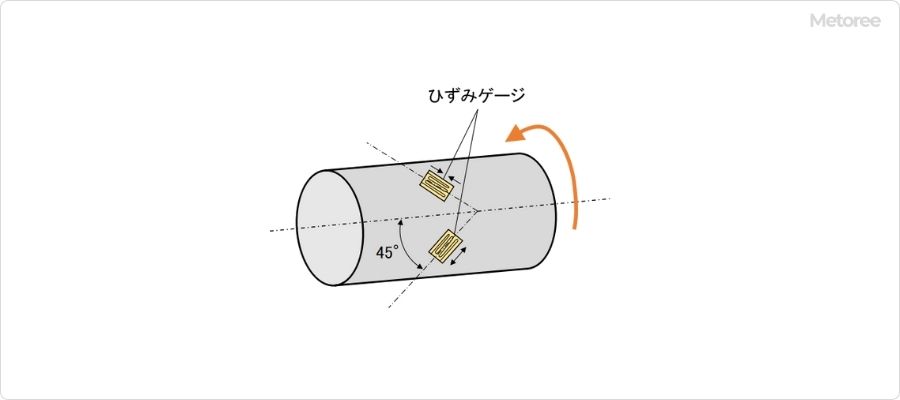

1. ひずみゲージを使用したもの

ひずみゲージを使用したものは、ダイヤフラムにひずみゲージを貼り付け、ダイヤフラムの変形によるひずみゲージの抵抗値の変化を測定します。時間経過に伴う抵抗値の変化がほとんどないため、長期的でかつ静的な力を計測する用途に向いているのが特徴です。

2. 静電容量センサーを使用したもの

静電容量センサーを使用したものは、ダイヤフラムに設置した2つの電極間の距離がダイヤフラムが変形することで変化し、その変化に伴って電極間の静電容量が変化します。静電容量センサーは、その変化量を測定するものです。

静電容量センサーを用いた差圧センサーでは、構造的に時間の経過に伴いわずかに出力値が変化しますが、センサーの筐体が高剛性であり固有振動数が高くなることから、動的な計測には強い傾向があります。

差圧センサーのその他情報

1. 圧力測定における圧力の種類

さまざまな計測器で測定される圧力には、3つの種類があります。それぞれの値の意味と関係を、正しく覚えておくとよいでしょう。

絶対圧

絶対圧とは、絶対真空を基準とした圧力です。絶対真空とはある空間に物質が全くなにも無い状態を指します。

ゲージ圧

ゲージ圧とは、大気圧を基準とした圧力です。大気圧も場所や時間によって変化するため、ゲージ圧は測定値が同じであっても、場所や時間によって変化していることになります。

差圧

差圧はある場所の圧力を基準として、基準との差を表したものです。よって差圧を測定する際には、必ず測定対象以外に基準となる圧力もセットで測定しなければなりません。

2. 差圧センサーによるゲージ圧の測定方法

差圧センサーは、2点間の圧力の差を測定する機器です。片方を大気圧測定し、ゲージ圧を測定することもできます。

差圧センサーでゲージ圧を測定するためには、差圧センサーのHIGH側にゲージ圧を測定したい対象に接続し、LOW側は大気解放にすることが一般的です。

参考文献

https://www.fa.omron.co.jp/guide/technicalguide/35/28/index.html

https://www.keyence.co.jp/ss/products/process/levelsensor/type/difference.jsp

https://www.ni.com/ja-jp/innovations/white-papers/11/pressure-measurement-overview.html