シャントレギュレータとは

シャントレギュレータ (Shunt regulator) とは、回路の入力電圧をモニターし、出力電圧を一定に保つようにフィードバックをかける集積回路 (IC) です。

一般に集積回路内の電圧は、温度変化や部品の個体差など、様々な要因により偏差やばらつきを生じます。一方で、シャントレギュレータは、高い精度で電圧をコントロールできるため、基準電圧源としての利用が多いことから、基準電圧集積回路とも呼ばれています。

リニアレギュレータやスイッチングレギュレータのような電圧を安定化する回路に比べて、高い精度で電圧をコントロールできることが特徴です。

シャントレギュレータの使用用途

シャントレギュレータは、電子機器の高精度制御に伴い、AD/DAコンバータ、DSPのRef用基準電圧源などの高精度基準電源が必要な用途で広く用いられています。

シャントレギュレータは高精度な電圧制御が可能ですが、負荷と並列の定電圧化機能に伴い、特に高電流下動作時には効率が非常に低いです。そのため、その効率の低さが無視できるような低電流な負荷条件での基準電圧源として用いられ、その後段に高電流の別のレギュレータを直列につないで駆動する目的でも使われます。

例えば、コンパレータのように2つの電圧を比較するような論理回路の場合、比較対象に基準電圧を使用します。仮に基準電圧のドリフトが生じると、意図した回路動作そのものが破綻する恐れがあるため、基準電圧値には可能な限りの安定性が必要です。

シャントレギュレータの原理

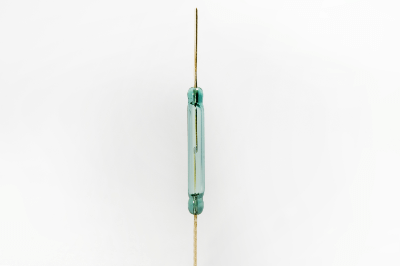

図1. シャントレギュレータの原理

シャントレギュレータの動作原理は、その構成要素である負荷と並列に接続された誤差増幅器 (エラーアンプ) とトランジスタにより、入力電圧の変動を補正し負荷電流を一定に保つ働きをすることで、高精度な電圧値が得られる点にあります。

一般のシャントレギュレータは内部基準電圧端子、誤差増幅器、トランジスタによって構成されており、回路中の負荷に対して並列に接続されます。入力電圧が上昇したとき、これに伴って出力電圧も上昇しようとします。しかし、誤差増幅器がそれを感知しトランジスタに流す電流を増加させることで、負荷を流れる電流は減少し、出力電圧の上昇が抑えられる仕組みです。

最も単純なシャントレギュレータの例は、ツェナーダイオードレギュレータです。ツェナーダイオードは、通常のダイオードと異なり逆方向に電圧をかけ、それが一定の閾値を超えると大きな電流が流れ始めるという特性を持っています。このときの電圧の閾値をツェナー電圧と言います。流れる電流の大小に関わらず一定の値になり、ツェナー電圧はPN接合部への不純物の添加によって正確に設計することが可能です。

このダイオードの特性をうまく利用したシャントレギュレータは、ダイオードだけで定電圧を得られるので回路の簡素化やコストダウンに繋がります。しかし、温度変動が大きいため、温度特性を重視する場合には誤差増幅器やトランジスタによって構成されるシャントレギュレータを利用する必要があります。

シャントレギュレータのその他情報

1. シリーズレギュレータとシャントレギュレータの違い

リニアレギュレータは、入力電圧より低い出力電圧を作るDCDCコンバータですが、その種類はシリーズレギュレータとシャントレギュレータの2つの方式に分類できます。

シャントレギュレータは電圧降下発生用の抵抗器を用いたDCDCコンバータであり負荷に対して制御を行う制御素子が並列に入る方式で、並列制御型ともよばれます。それに対して、シリーズレギュレータは負荷に対して制御素子が直列に入る方式であり、直列制御型ともよばれます。

シャントレギュレータは、シリーズレギュレータとは異なり、設定された電流を流し続けるのが特徴です。無効電力が大きくなりやすく、大電流のアプリケーションには不向きと言えます。

2. 三端子レギュレータとLDO

シャントレギュレータと異なり大電流用にも用いられるシリーズレギュレータは、三端子レギュレータとLDO (Low Dropout Regulator) に分類できます。三端子レギュレータは、入力、出力、GNDの三端子でデバイスが構成されています。一般的に、直流電源回路には効率の良さからスイッチングレギュレータが使用されますが、三端子レギュレータはノイズが少なく外付け部品も少なく、低価格なため、アプリケーション用途によっては用いられるケースもあります。

LDOは、入出力の電位差が少なくても動作可能なシリーズレギュレータであり、汎用のシリーズレギュレータと比較して電力損失が少なくて済むのがメリットです。ただし、その動作上入力電圧値の制限や負荷条件など使用上の注意点もあるため、仕様の確認が重要です。

参考文献

https://www.electronics-notes.com/

https://toshiba.semicon-storage.com/jp/semiconductor/knowledge/e-learning/discrete/chap2/chap2-5.html

https://emb.macnica.co.jp/articles/7645/

https://ja-support.renesas.com/knowledgeBase/17793549