プロッタとは

プロッタ (英: Plotter) とは、図面など高い精度出力と描画 (印字) が必要な印刷に使用する出力装置です。

一般的に、プリンターとは出力の精度で区別されます。プロッタは、ベクターデータ (複数の点の位置とそれをつないだ線・曲線・色などを数値データとして記憶し再現する形式) の出力に適しています。プリンターは、ラスターデータ (1ピクセルの点が縦横と格子状に並び構成されたデータ) の出力が得意です。

よってプロッタは、正確な寸法の図形を描画する必要のある図面や、大判サイズのポスターなどの印刷用に使用されます。

プロッタの使用用途

プロッタには、大判サイズの線画・図形を印刷するものや、印刷と裁断までを行うカッティングプロッタなどがあります。プリンターと比べたプロッタの長所は、大判の用紙に出力できる点です。ただしプロッタは、線を組み合わせた図形しか印刷できないため、面の塗りつぶし・グラデーション・自然画の印刷などはできません。

主にプロッタは、建築・建設業界および機械・電気工業製品の図面や、デザイン業界のポスター、大判の地図などの印刷に使われます。建設現場・建築・設計・デザイン事務所・大学の教育現場・公共施設など多くの業種や場所で使用されています。

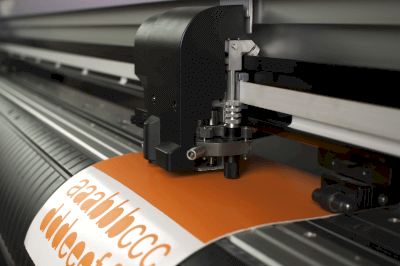

カッティングプロッタは、カッティングシートや画用紙・布など薄い素材を切るときに使い、データで読み込んだデザインの形通りに素材を裁断可能です。

プロッタの原理

プロッタは、印刷や加工のための機械です。紙に絵柄を描いて線で出力します。なめらかな線を引けて、独特な味わいが制作物に現れることが魅力です。

最近では、プリンターの線画や印字精度も向上し、また大判サイズの印刷も可能なことから、プロッタとプリンターの境界が曖昧になってきています。特に、CAD用のインクジェット式大判プリンターは線画の精度も高く鮮明であり出力が高速であることから、図面の印刷に使用するケースが多くなっています。

プロッタの種類

プロッタは大きく分けて、「ペンプロッタ」、「ラスタプロッタ」、「カッティングプロッタ」の3種類があります。各プロッタの特徴は下記の通りです。

1. ペンプロッタ

ペンプロッタは、ペンを左右上下に移動させて入力されたデータを描くプロッタです。描画するペンはボールペン・インクペン・シャープペンなどが使用されます。

文字を含む複雑な線画を描けますが、ビットマップ画像は描けません。機械でペンを動かすため、プリンターよりも描画速度が遅いです。領域を色で塗りつぶす際には、一定間隔で何本も直線を描いてハッチングで塗りつぶす必要があります。

2. ラスタプロッタ

ラスタプロッタは、入力されたデータを点として出力し印字するプロッタで、基本的な仕組みはプリンターと同じです。インクジェット・レーザー・静電・感熱式などの出力方法があります。

3. カッティングプロッタ

カッティングプロッタは、印字とともに紙やフィルムを裁断するプロッタです。コンピュータ制御により、入力されたデータの線をなぞるようにナイフが動き、シートを切断可能です。

ハードウェアはペンプロッタとほぼ同じですが、ペンの代わりに鋭利なナイフが取り付けられています。指定された線上をナイフが移動し、シートを切断します。ナイフは玉軸受に取り付けられ、自然と刃先の向きが切り進む方向に回転するものが多いです。一般的にナイフはプロッタのペンに似た形状で、シートに加わる圧力も制御可能です。

プロッタの選び方

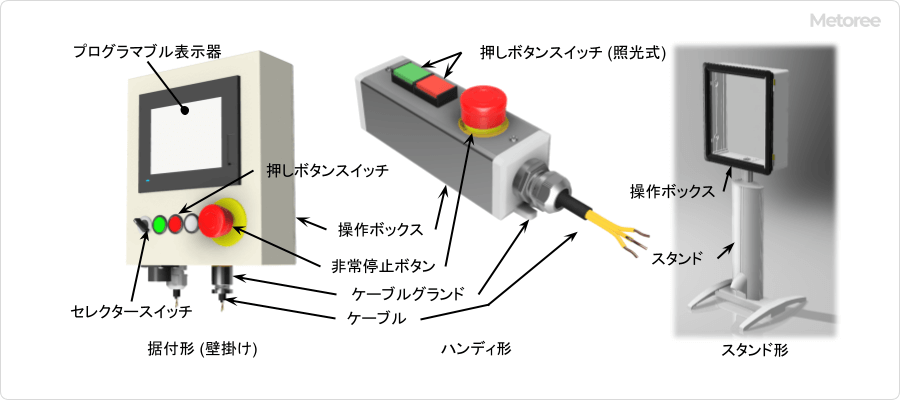

一般的にプロッタは、フラットベッドタイプとドラムタイプに大別されます。各タイプのプロッタの特徴は以下の通りです。

1. フラットベッドタイプ

フラットベッド方式のプロッタは、シートが台の上に固定されていて、ヘッドが2次元的に移動します。厚くて硬い素材のカットに最適です。

2. ドラムタイプ

ドラム方式のプロッタは、ドラム状の部品が回転するタイプです。シートが前後に移動して、ヘッドが左右に動きます。フラットベッド方式より、設置場所の床面積が少なめです。