流量計とは

流量計 (英: Flowmeter) とは、配管などを流れる流体の体積流量や質量流量を計測するための装置です。

様々な流れを圧力や温度などの条件に応じて適切に計測するために、多くの測定原理が開発されています。流れの種類としては、気体や液体、混相流などがあります。

一部製品では、配管の外側に取り付けて流量を測定することができます。しかし、多くの製品が配管の内部に設置して流量を計測するため、配管の設置前や設計時に流量計の取り付けを検討する必要があります。

流量計の使用用途

流量計は、化学製品や石油プラント、自動車、半導体、医薬品、食品などの流体を使用する製造において幅広く使用されています。

流量計は、10種類以上の動作原理が開発されており、扱う流体に応じて適切な流量計を選定する必要があります。

管内に設置する流量計は、流れを乱す可能性があります。その影響がどの程度なのかを検討して選定する必要があります。また、メンテナンスの頻度や時間、コストも考慮する必要があります。

流量計の種類

下記流量計の種類とそれぞれの仕組み・原理やメリットについて簡単に紹介します。

- 容積式流量計

- コリオリ式流量計

- 超音波式流量計

- 電磁式流量計

- 熱式流量計

- カルマン渦式流量計

- 面積式流量計

- タービン式流量計

- 差圧式流量計

- 渦式流量計

- フローセル流量計

1. 容積式流量計

容積式流量計は、測定対象の配管と同じ内径の管と回転子、回転検出機で構成されています。配管を流れる流体によって回転子が回転し、回転数を検出することで流量が測定できます。

構造が簡便で高精度ですが、ギアを用いるため噛みこみ等が問題となります。

直接流体の体積を測定するため、密度の変わりにくい燃料油や潤滑油の流量測定に使用します。高精度な流量計のため、燃料油の取引などの用途に適しています。

容積式流量計の仕組みと注目メーカーについてみる

2. コリオリ式流量計

コリオリ式流量計は、2本のU字管と振動機、力センサで構成されています。コリオリの力という、流体が流れている振動する2本のU字管には、お互いに反対の方向に力が発生するという原理を利用した流量計です。

コリオリ流量計は測定原理から全長が長くなる欠点はありますが、質量流量を直接測定することができる流量計です。高精度かつ応答性も高く、高精度かつ応答性も高く、流体の密度も同時に測定したい場合などに広く用いられます。

一方で、他と比較して効果であり、振動のある場所や気泡を含む流体の流量計測はできません。

コリオリ式流量計の仕組みと注目メーカーについてみる

3. 超音波式流量計

超音波式流量計は、超音波発生器と計測器で構成されています。超音波の伝播時間と、超音波の反射によって生じるドップラー効果を測定することにより、流量を算出します。配管の外側から測定できることができる流量計です。

非接触で流体流量を測定できる利点があります。配管に対して流量計を後付けすることも可能であり、大口径の配管に対しても低コストで設置が可能であるという利点もあります。

ただし、配管の肉厚などによる誤差が生じるため、高精度な流量測定が必要な場合には不向きです。

超音波式流量計の仕組みと注目メーカーについてみる

4. 電磁式流量計

電磁式流量計は、測定対象の流体の内部に配置した磁性体の速度を、電磁式流量計の構成要素であるコイルによって、発生する起電力を測定することで、流量を算出する流量計になります。

管内に設置する必要がないものも多く、汚染水などの管内に設置する流量計ではメンテナンスコストがかかる場合に利用されます。

電磁流量計は可動部もなく、流体の流れを妨げないことから、固体交じりのスラリーの流量測定などに使用されます。ただし、油などの非導電性流体に対しては測定できません。

超音波式流量計の仕組みと注目メーカーについてみる

5. 熱式流量計

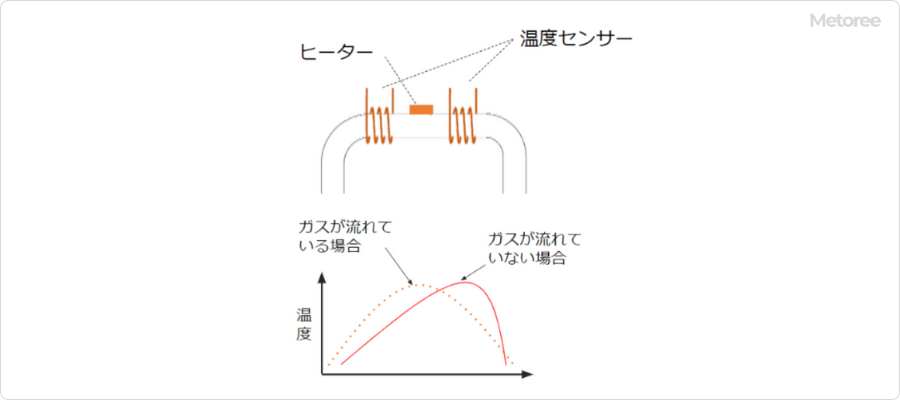

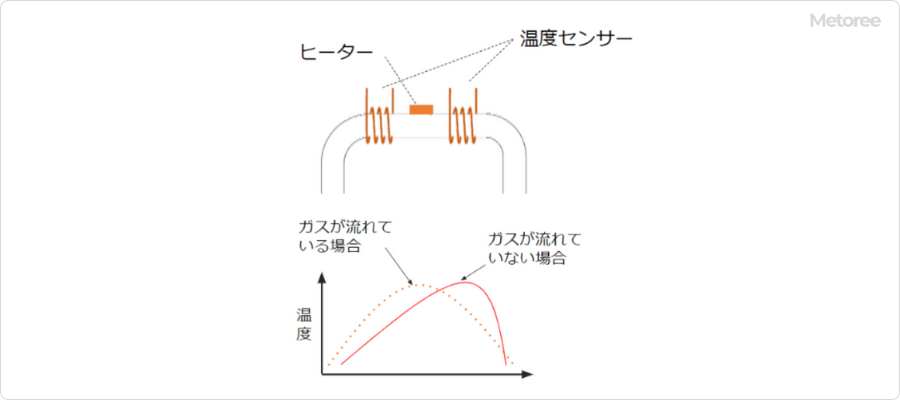

熱式流量計は、2つの温度センサとヒータで構成されています。ヒータで温められる前の流体の温度と、ヒータで温められた後の流体の温度の差を測定し、流量を換算します。幅広い温度帯に対応していることが特徴です。

熱式流量計は非接触でガス流量を測定できるため腐食性ガスの測定が可能です。加えて圧力損失はほとんどなく、質量流量を測定できることが特徴です。その一方で、ガスに汚れ成分が含まれている場合は適しません。

図1. 熱式の原理

熱式流量計の仕組みと注目メーカーについてみる

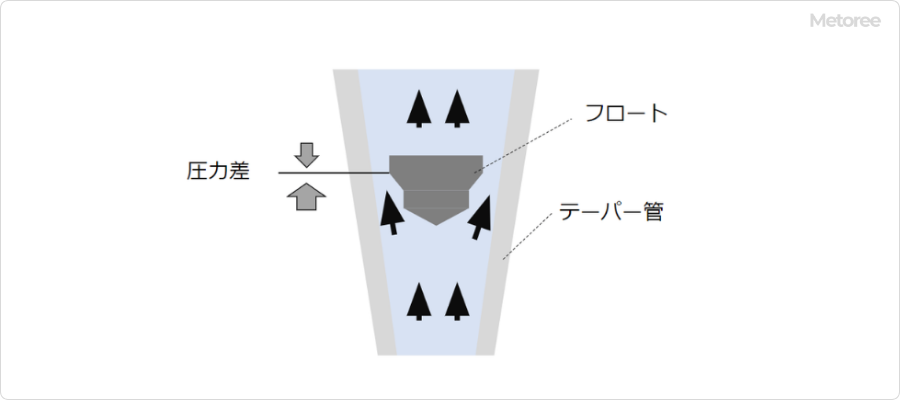

6. 面積式流量計

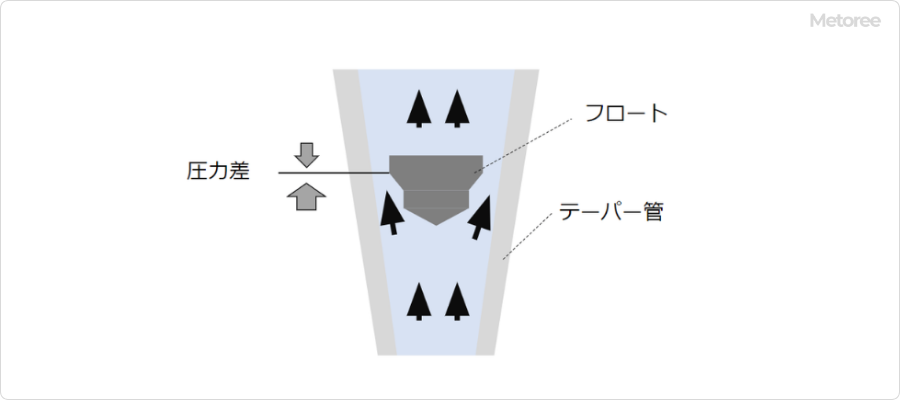

面積式流量計は垂直のテーパー管内のフロートにより下から上への流れがさえぎられることで、フロート前後で圧力差が生じます。フロートの重量と圧力差による力が均衡した位置で静止し、その位置を読み取ることで流量が求まります。

液体または気体の流量測定、パージ流体またはガスの測定などに使用されます。構造は簡素のため安価でありますが、測定精度はあまり高くはありません。

図2. 面積式の原理

面積式流量計の仕組みと注目メーカーについてみる

7. タービン式流量計

タービン流量計は、流れの中に置かれ、流れと平行な軸を持つ羽根車の回転速度が流速に比例することを利用し、羽根車の回転数から体積流量を算出します。

軽量なので、取り付けの自由度が高くいです。軽量で安価かつ、繰り返し精度や応答性に優れており、大容量の流体の測定に向いております。ただし、軸受が劣化するので、使用寿命が短い点があります。

タービン式流量計の仕組みと注目メーカーについてみる

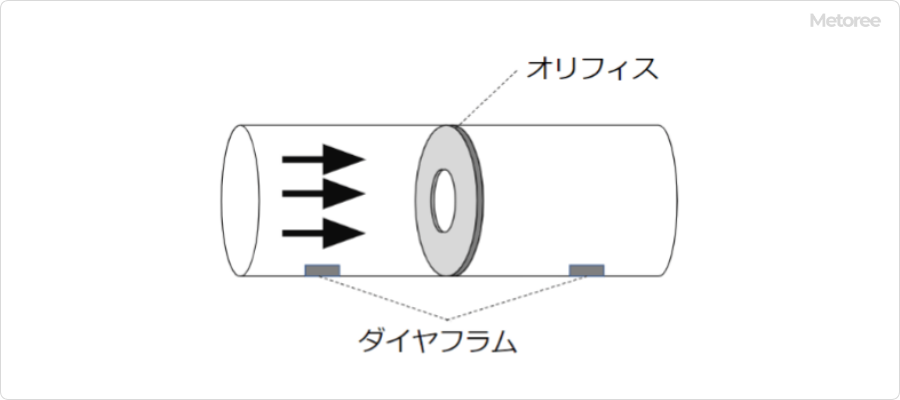

8. 差圧式流量計

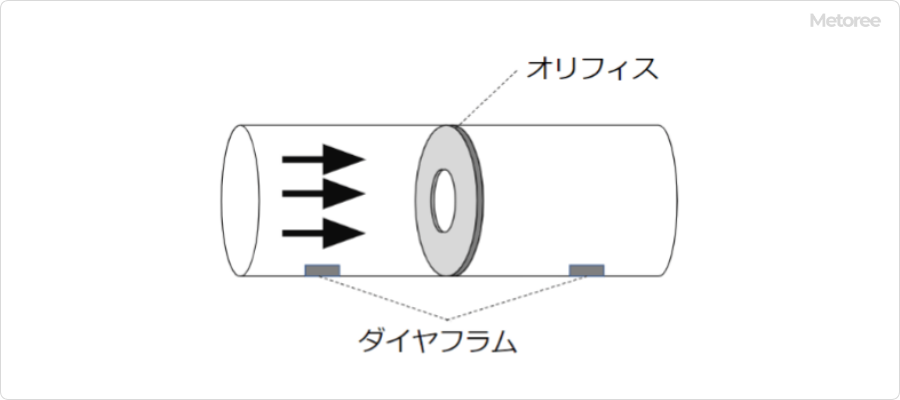

差圧流量計はオリフィスにより圧力損失を生じさせ、1次側と2次側の圧力差を利用して、それを流量として計測します。

安価で広い範囲の応用ができることが特徴です。また実流校正が不要です。

図3. 差圧式の原理

差圧式流量計の仕組みと注目メーカーについてみる

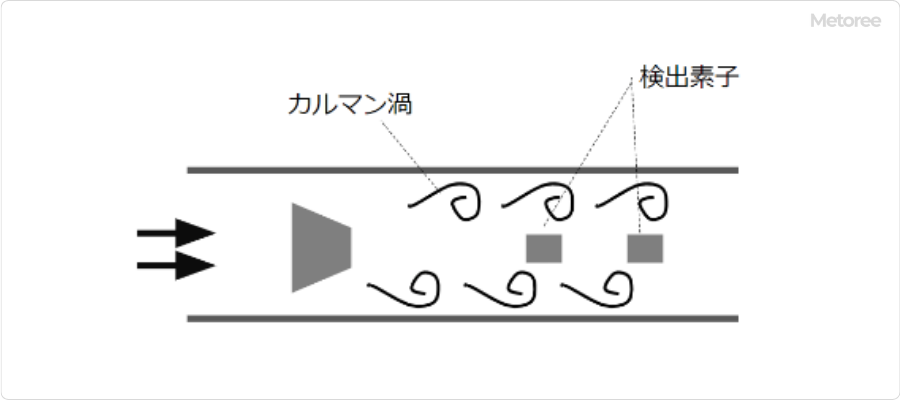

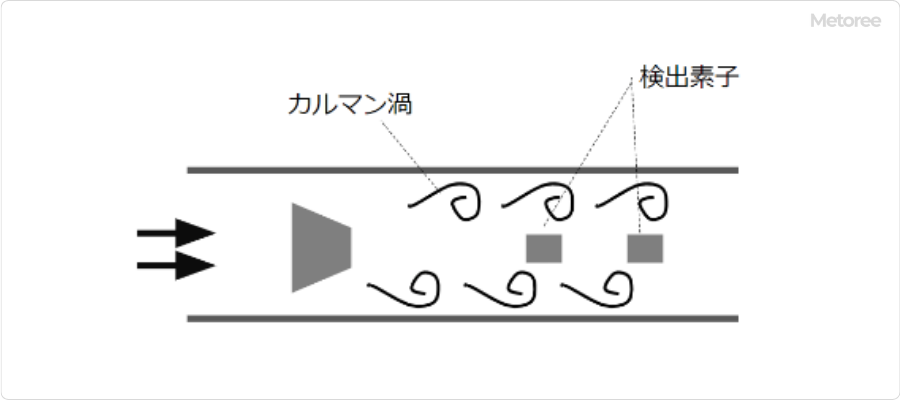

9. カルマン渦式流量計

カルマン渦式流量計は、カルマン渦を発生させるための障害物、渦測定機で構成されています。カルマン渦を測定することによって流量を算出します。

カルマン渦は障害物の後流に発生する規則正しい渦のことです。

カルマン渦式流量計は、機械稼働部や電極がないため幅広い流体を測定可能です。しかし、直管長が必要な上に振動などによる誤動作があるため、高振動な場所などでは使用できません。

蒸気や清浄な水などの測定に使用されます。

図4. カルマン渦式の原理

10. 渦式流量計

渦流量計は、カルマン渦を利用した流量計です。カルマン渦とは、流体の流れの中に置かれた物体(渦発生源)の下流に発生する交互に並んだ規則正しい渦列のことです。

渦式流量計の仕組みと注目メーカーについてみる

11. フローセル流量計

フローセル流量計とはオリフィス流量計の一種で、水や空気が流れている配管にオリフィスを設置することによって差圧を発生させ、発生させた差圧を支流内に設置したフロートの指し示す値を計測する流量計です。

フローセル流量計の仕組みと注目メーカーについてみる

流量計のその他情報

アナログ仕様の流量計はほとんどが面積式の流量計で、現場で流量を確認するためのものです。安価であり、古くから使用されている流量計です。

近年、流量計はデジタル仕様のものも多く販売されています。伝送出力を持つ流量計はほぼデジタル仕様で、内部に電子部品や基盤を積んでいます。電子回路に余寿命があるという欠点はありますが、オートゼロ点調整やスパン値変更、積算機能や流量単位変更などが可能で利便性は向上しています。

参考文献

https://www.jstage.jst.go.jp/article/sicejl1951/9/9/9_9_553/_pdf

https://www.jstage.jst.go.jp/article/tsj1973/20/9/20_9_531/_pdf

https://www.compoclub.com/products/knowledge/mf/netu_kiso1.html

https://www.keyence.co.jp/ss/products/process/flowmeter/type/electromagnetic.jsp

https://www.m-system.co.jp/rensai/pdf/r0110.pdf