鋳込みヒーターとは

鋳込みヒーター (英: cast-in heater) とは、鋳物にヒーターを鋳込んで使用する加熱装置です。

真鍮・アルミニウム・鉄などにシーズヒーターや空冷管などを鋳込んで使用します。鋳込みヒーターが加熱対象物に直接接することで、その伝導熱を利用して加熱します。耐過酷使用・耐衝撃性・耐振動性などに優れており、金属面の均一な効率良い加熱が可能です。

形状に多様性があり、空冷管・水冷管を鋳込むことで急冷・緩冷の温度制御ができます。また、放熱フィンを外面に取り付ければ、急熱にも対応します。

鋳込みヒーターは、樹脂成形・合成繊維・半導体製造・エンプラ等の高精度な温度分布が要求される際や、複雑な形状の部品の加熱などに使用されることが多いです。

鋳込みヒーターの使用用途

鋳込みヒーターは、高度な耐蝕性・均一な温度分布など広く応用できるため、多用途に使用されます。

1. 家電製品

鋳込みヒーターは、オーブン・レンジ・アイロン・電気ポット・ホットプレート・電気釜など

2. 業務用装置

オーブン・電気炉・鋳込みパーツ・プレス定盤・空調・冷暖房装置・厨房機器・電気窯など

3. 産業用機器

タンク加熱・薬液加熱・保温・低融点金属溶解・射出成形機・押出し成形機・バルブ・配管保温・加熱、合成繊維の製造、半導体の製造など

4. 乾燥装置

食料品・生ごみ、汚泥・畜産・塗装・木材など

5. 加熱・保温装置

パイプライン・貯蔵タンクの配管・バルブ・水道管・排水管などの保温・凍結防止・霜取り、半導体・液晶系の製造、医薬品の製造、医化学機器、鉛・ハンダ・亜鉛・アルミ等の溶解・加温、医療機器、光学機器など

鋳込みヒーターの原理

鋳込みヒーターは、シーズヒーターを鋳物に組み込むため、均一な温度分布での加熱が行えます。直接的に物体を加熱するよりも効率は劣りますが、メンテナンスなどで液を抜く必要がないため、管理が容易です。

シーズヒーターのシースの材料は、STP、SUS、インコロイ、インコネルなどを使います。使用条件などから選定します。

ヒーターの表面温度には制限があり、アルミニウム鋳込ヒーターは約350℃、真鍮鋳込ヒーターは約500℃、ステンレス鋳込みヒーターは約600℃、鉄鋳込みヒーターは約800℃程度です。槽内・タンク内の空間を有効に活用したい場合、引火や腐臭の対応策に直接的に熱源を入れられないことがあります。

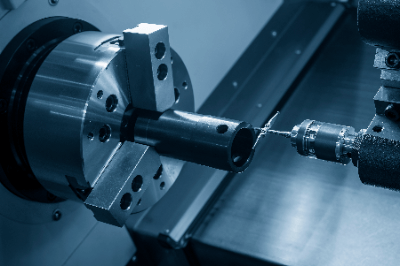

このとき、鋳込みヒーターを間接的な加熱手法に使います。熱伝導を高めるため、ヒーター取付け面を機械加工します。

鋳込みヒーターの特徴

1. 高効率加熱

鋳込みヒーターに使用されるアルミニウムや真鍮は、熱伝導率が高く、加熱対象物と接する面積も大きいため効率的に加熱ができます。また、平面や円筒面の金属面に均一な熱を供給します。熱容量が大きいので、温度調節が容易です。

2. 複雑な形状の対象物の加熱が可能

複雑な形状をしているバルブ類、金型なども対応可能です。鋳物の形状は「型」から製作するので、複雑な形状であっても加熱ができます。

3. 耐振動・耐衝撃の長寿命

ヒーターが鋳込まれているため、環境条件に強く、耐振動・耐衝撃性に優れており、長寿命です。また、耐熱性、耐湿性にも強い特性があります。さらに、用途に合わせて耐薬品・腐食性用途などカスタマイズが可能です。

4. 高電力密度・広面積の加熱が可能

加熱する際の電力密度を高く設定できます。熱伝導率も高いため、高温用ヒーターとして使用可能です。また、ヒーターをタンク・釜などの直接加熱対象物に鋳込むことで、広い面積の加熱ができます。

5. 温度制御が容易

鋳込みヒーターと、空冷管や水冷管を併用すれば、急冷・緩冷が可能です。また、放熱フィンの設置により急熱などの温度制御が容易です。

鋳込みヒーターのその他情報

鋳込みヒーターのサービス性向上

アルミプレートに加工した穴へカートリッジヒーターを挿入したものは、プレートを付けた状態でカートリッジヒーターの交換が可能です。ヒーターの電力・配列を変えることで、任意の温度分布に変更できます。

参考文献

https://www.nippon-heater.co.jp/products/metal/alc/

https://www.netugakugijutu.com/product/ikomiheater/

https://www.nichinetu.co.jp/industrial/castheater.php