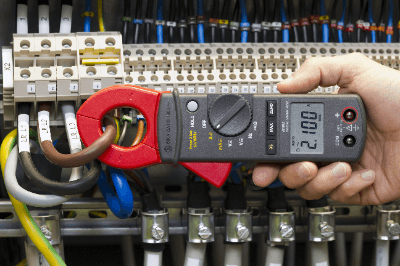

クランプメータとは

クランプメータとは、回路に流れる電流を測定する器具です。

一般の電流計は電流回路の内部に組み込む必要があり、回路を一度停止させる必要があります。一方で、クランプメータは電線部分を外からクランプするだけで電流を測定可能です。回路を遮断する必要がなく、素早く安全に作業を行えます。

クランプメータの使用用途

簡易的に回路に流れている電流値を知りたい場面で使用します。

下記は使用の一例です。

- 電気工事作業における通電の事前および事後確認

- 電気回路が故障時の原因調査のための通電部確認

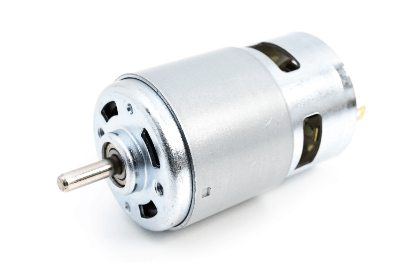

- 電動機器の稼働状況確認

また、クランプメータの特徴は無停電で利用可能なことです。連続稼働する設備に対しても適用できます。

クランプメータの原理

クランプメータは電流を実測せず、電流から発生する磁場を測定することで電流換算値として出力します。

クランプメータのクランプ部分には磁気コアがあり、その部分で磁場を検知し電流値に換算します。交流と直流で磁場の極性が異なるため、原理は異なるものです。

多種ある測定方式の中でも直流・交流どちらも検知できる方式として、ホール素子式があります。この方式では磁気コア内にホール素子を組み込み、被測定回路の磁界を電圧として計測し、内蔵されたアンプを介して電流値に換算します。

クランプメータの選び方

電流回路には直流回路と交流回路があります。計測したい回路の電流成分と測定したい精度によって適切なクランプメータを選定することが重要です。

大きな精度を必要としない場合、直流・交流どちらも対応できるホール素子式が無難です。ただし、回路の設置位置によってはうまくクランプできないことも想定されます。交流の場合は、コアがないロゴスキー式のクランプメータを選定することで、クランプ部を曲げながらの計測が可能です。

クランプメータのその他情報

1. 漏れ電流の測定方法

漏れ電流があると感電の恐れがあるため、電気設備の保守において非常に重要な点検項目です。その測定に漏れ電流クランプメータを用います。

漏れ電流は非常に微小な電流で、漏れ電流クランプメーターには敏感な変流器が搭載されます。変流器には透磁率が高く微小電流の検出に適したパーマロイが使われます。

漏れ電流の測定は、「零相電流の測定」と「アース線電流の測定」の2通りです。

零相電流の測定

零相電流の測定では全相一括でクランプします。クランプメータは電流による磁界を検出して電流値に変換しますが、負荷に対して流れる電流による磁界は互いに打ち消し合います。ただし、漏れ電流がある場合は磁界が不平衡となり、クランプメータに電流値が表示されます。この電流値を読むことで、漏れ電流の大きさを測定可能です。

アース線電流の測定

電気機器は筐体をアース線にて接地します。漏電の際はアース線を通して大地に漏れ電流が流れるので、アース線を直接クランプして電流値を測定することが可能です。

2. クランプメータの精度

交流電流の測定方法として、「平均値型」と「実効値型」の2通りがあります。

平均値型

平均値型とは交流の半周期の電流値を平均し、その平均値に波形率をかけて測定値とする方法です。

実効値型

実効値型とは電流値を周期的にサンプリングして測定し、その測定値にRMS演算を実行して実効値を求める方法です。

電流計測では、測定対象の電流が正弦波であれば測定方法に関わらず同じ数値を示します。しかしながら、測定対象の電流が歪波である場合、高調波成分によって平均値型クランプメータが正しい実効値を得られません。

一方、実効値指示型のクランプメータはサンプリング周波数が十分高ければ、測定精度を低下させることなく測定可能です。以上のように、測定対象の電流が歪波を含む場合は実効値型クランプメータを使用します。ただし、安価なクランプメータは平均値型の可動コイル型です。

参考文献

https://www.hioki.co.jp/jp/products/listUse/?category=44

https://www.marutsu.co.jp/contents/shop/marutsu/mame/184.html

https://www.kew-ltd.co.jp/support/knowledge/technical/clampmeter

https://kurashi-no.jp/I0015676