浸透槽とは

浸透槽とは、雨水を浸透処理することで一時的に貯めたり、流出抑制を行うための設備です。

プラスチック製ブロック材などを地下に埋設することが一般的な方法です。土地への建設制限も特にありません。浸透槽の設置により、大雨のときなどにも雨水が地表にあふれることがなくなり、水害対策になります。また、大量の雨水が下水管に流れ込むことがなくなるため、下水管の負担が減り、設備の延命化にもつながります。

都市計画の一環や近年増加する台風やゲリラ豪雨への対策として、浸透槽の整備は治水対策の観点で国や自治体で進められている施策です。

浸透槽の使用用途

浸透槽は主に下記のような場所で設置が進んでいます。

- 公共施設 (消防署、市役所など)

- 公園・スポーツ施設

- 工場・物流施設

- 商業施設

- 宅地 (集合住宅など)

- 教育施設 (学校、保育園など)

- 病院、介護・福祉施設

学校の校庭や保育園の園庭、公園などの地下に浸透槽を導入すると、水はけが良くなり利用しやすくなります。各種施設では駐車場などの地下に利用されることが多いですが、雨水を貯留浸透処理することにより敷地内の水循環の改善を効果的に行うことが可能です。

また、近年増加する異常気象による大雨への対策として、国土交通省、NEXCO、地方自治体、都市再生機構など公的機関での採用も進んでいます。ゲリラ豪雨は都市部のビル乱立や流域の都市化、異常気象などが原因とされており、また、台風による大規模な水害も多発しています。浸透槽の設置はこれらに対する効果的な対策の1つです。

浸透槽の原理

浸透槽は大きな槽に雨水を溜め込み、調節しながら徐々に水を放出していきます。槽の形状により種類が分けられます。

1. オープン式

オープン式とは、大きな空の槽を設置する方法です。完全に地下に埋めるのではなく、槽の一部が地上に現れている状態になっています。オープン式の浸透槽は一般的にコンクリート製です。

オープン式は水の貯蔵量が目で見えるため、メンテナンスが容易であり、従来一般的に使用されていました。しかし、槽への不法投棄や水質汚濁による悪臭発生や、転落の恐れがある危険性から現在では地下式のほうが主流となっています。

2. 地下式

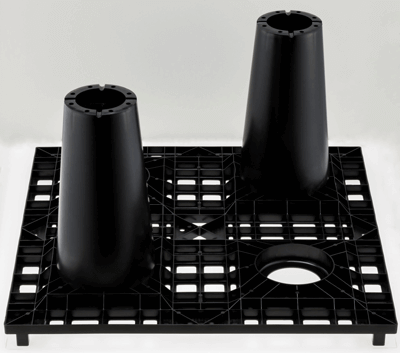

地下式の浸透槽とは、穴の開いたブロックを地下に設置する方法です。ブロック内の穴に一時的に水が溜め込まれます。一般的には槽の材料はプラスチックが用いられ、小さな単位のブロックをずらして組み上げる仕組みです。ブロック間に高い空隙 (95%程度) を確保しながら堅牢かつ頑強な構造体を構成することが可能です。1つのブロックは約3kg程度と軽く、人力で施工することができます。大型重機や特殊車両などは不溶です。

完全に地下に埋めて使用するため、悪臭や転落の危険性はありません。コンクリート工法で必要な養生期間が不要となり、工期の圧縮や施工コストの削減が期待できます。また土地も有効的に利用することができます。 強度が高いことから、通常、車両総重量25tまでの車両乗り入れが可能です。上部スペースは、公園、校庭、駐車場などに活用されることが一般的です。

浸透槽の種類

上述の通り浸透槽は、現在プラスチック製の地下埋設式の浸透槽が一般的です。様々なメーカーから販売されており、複数種類の製品があります。

プラスチック製の浸透槽製品の中には、再生材料を材料に用いることで環境に配慮したものや、レベル2地振動の耐震性を備えた製品などがあります。製品によって、積み上げられる最大の段数や最大土被り、最大埋設深度などの適用範囲が異なります。空隙率は概ね92%〜95%です。用途や土地条件などにあわせて適切なものを選択することが必要です。

参考文献

https://sekisui-cw.co.jp/features/index.html

https://www.takiron-ci.co.jp/product/product_03/aquabrick/

http://www.tokyo-sougou-chisui.jp/mokuteki/index04.html

https://www.ryuikiken.org/pub/rc/rc0201/rc0201_023.pdf

https://www.hokukon.co.jp/business/rain/ra05.html

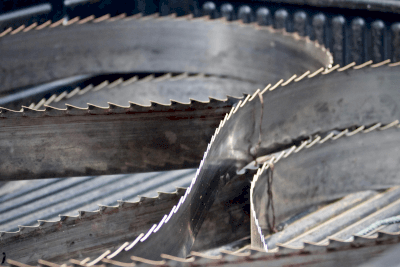

バンドソー刃 (英: band saw blade) とは、帯状の刃で、

バンドソー刃 (英: band saw blade) とは、帯状の刃で、