射出成形機とは

射出成形機とは、プラスチックなどの樹脂を成形する射出成形を行う機械のことです。

射出成形の製造過程は、まず、加熱して軟化した樹脂を金型に流し込みます。その後、高い圧力を金型にかけて成形し、冷却した製品を取り出します。

射出成形は、プラスチック等の樹脂を成形する方法として最もよく利用されている方法です。自動車部品や家電部品はもちろんのこと、文房具や携帯部品といった身近な製品の多くは射出成形で製作されています。

射出成形機の使用用途

射出成形機は、生活用品の多くを製造するのに使用されています。射出成形機が、樹脂の成形を得意としているからです。射出成形機が成形できる材料は、熱硬化性樹脂や熱可塑性樹脂、エラストマなど、幅広い樹脂材料の成形が可能です。

射出成形機で製造される製品には、自動車の内外装部品などがあります。自動車内外装部品は、ほとんどが射出成形機で成型されています。また、扇風機や電子レンジ、テレビ、洗濯機など生活に関わる製品でも、ほとんどの外装は射出成形機で製作されています。

射出成形機は小型部品から大型の製品まで、身近な製品の製造になくてはならないものです。

射出成形機の構造

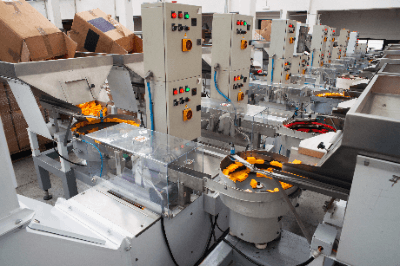

射出成形機の構造は、樹脂を射出する「射出部」と、製品を成形する「型締め部」に分かれます。まず射出部で、約200℃もの高温で樹脂を溶かし、金型に流します。流し込む量や温度を機械に設定するだけで、自動化されて流れていくのが特徴です。

型締め部に設置されるのが金型です。この金型には、樹脂が張り付かないよう離型剤をなじませて昇温させておく必要があります。射出部から金型に流し込まれた樹脂を高い圧力で型締めし、成形します。

成形後、樹脂を冷却して完成です。取り出した樹脂にはバリが発生しているため、バリの除去や検査を行い製品となります。

射出成形機の種類

射出成形機の種類は、成形する材料と、射出成形機の構造によって分類されます。射出成形機が使用する材料には、大きく分けて「熱可塑性プラスチック用」と「熱硬化性プラスチック用」の2種類があります。

- 熱可塑性プラスチック: 熱を加えると変形するプラスチック

- 熱硬化性プラスチック: 熱を加えると硬化するプラスチック

一般的な射出成形機のほとんどは、熱可塑性プラスチック用です。また、射出装置の種類には、「プランジャ式」「プリプランジャー式」「スクリュー式」の3種類があります。

1. プランジャー式

ピストン型のプランジャーを使用し材料を射出します。この方式は、1960年代までは一般的でしたが、現在では特殊用途でのみ使用されています。

2. プリプランジャー式

2本のシリンダを組み合わせた方式です。シリンダはそれぞれ、加熱用シリンダと射出用シリンダで構成されています。2本のシリンダを使うため、高いサイクルで成形することが可能です。

3. スクリュー式

1本のスクリューで材料の計測や射出を行う方式です。スクリュー・イン・ライン式とも呼ばれ、現代では最も一般的な方式として使用されています。

射出成形機の選定には、使用材料と構造の種類をよく理解しておく必要があります。組み合わせが悪い場合には、うまく製品が成形できない可能性があるからです。

また、成形を失敗するとさらに費用が膨大になってしまうため注意が必要です。

射出成形機のその他情報

射出成形機のメリット・デメリット

射出成形機のメリットは、生産効率が非常に高いことです。小さい部品を製造するときは、効率よく生産するために、一つの金型でとれる製品の個数がなるべく多くなるように製作されています。

また、射出成型の方法は簡単で、射出成形機はかなり自動化が進んでいます。このため、生産性が非常に高い点が大きなメリットと言えます。

射出成形機のデメリットは、コストがかかってしまうことです。射出成形機は、射出部の高い圧力に耐える強度が必要です。さらに型締め部では、精度のよい金型を製作することが求められます。

射出部が高強度であることや、金型の高精度という条件を満たすために、開発費用や加工費用がかかってしまいます。目的の製品に合わせて個別の金型を製造するため、初期費用が多く必要です。

参考文献

https://www.npl-jsw.co.jp/about_injection-molding/

https://www.polyplastics.com/jp/support/mold/outline/

https://i-maker.jp/blog/injection-molding-5609.html

https://www.jdmia.or.jp/mold/