円筒研削盤

メーカー15社一覧 【2024年】

円筒研削盤についての概要、用途、原理などをご説明します。また、円筒研削盤のメーカー15社一覧や企業ランキングも掲載しておりますので是非ご覧ください。円筒研削盤関連企業の2024年3月注目ランキングは1位:株式会社岡本工作機械製作所、2位:長島精工株式会社、3位:株式会社ジェイテクトとなっています。

円筒研削盤とは

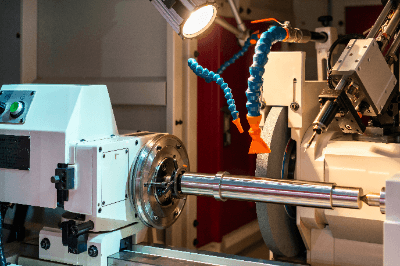

円筒研削盤とは、円筒状の工作物の外径を回転する砥石で研削する工作機械です。

基本的な構造は、ベッド上にボールネジとサーボモーターによるスライド機構で、前後方向に摺動する砥石台を設けます。そして、左右方向には、任意の位置に往復運動できるテーブルがあります。

テーブル上の左端にある主軸台と右端にある芯押し台により、工作物はセンタ支持され、回転します。砥石台が前進することで、工作物に回転する砥石が当たり、研削されます。

円筒研削盤の主な用途は、円筒形状軸類の外面の精密加工です。

円筒研削盤の使用用途

円筒研削盤は、主に機械部品・自動車部品・電子部品などの円筒軸、段付き軸、テーパ軸などを研削砥石で加工する際に使用されます。円筒形状の加工物を両端センタ支持により、外面を研削するのが特徴です。

円筒研削盤は、高精度に仕上げられる点がメリットとして挙げられます。また、両センタ支持であるため、外径部に溝などの加工部がある場合や真円度や円筒度が良好ではない場合でも、その影響を受けることはありません。

円筒研削盤のデメリットは、製品の脱着などに時間を要することです。そのため、大量生産には、センターレス研削盤が優位になります。円筒研削盤は、少量多種生産に向く研削機械であり、複雑な形状や高い精度を要求される工作物に多く使用されます。

砥石台と加工物を固定するテーブルを旋回テーブルに乗せ、円筒研削の他、内面研削やテーパ研削、端面研削などが行える万能研削盤もあります。

円筒研削盤の原理

円筒研削盤の研削方法は、大別すると3種類あります。

1. トラバース研削

トラバース研削は、テーブルを左右に動かして砥石を切り込んで研削する方法です。加工物を移動することにより、砥石幅に対して長物の円筒物を研削できます。

また、往復しながら研削することで、面粗さが向上します。通常は、テーブルの折り返しや往復ごとに、砥石軸の切込みを一定量行います。

2. プランジ研削

プランジ研削は、研削位置にテーブルを移動させてから、工作物に対して砥石を切り込む研削方法です。研削時は、テーブルの移動を行いません。

研削可能な範囲は砥石幅に依存しますが、研削力が伝わりやすく効率良く研削を行うことができます。

3. アンギュラ研削

アンギュラ研削は、砥石軸をテーブルに対して角度を付けた位置にセットし、工作物に対して、斜め位置から切り込む研削方法です。段付きなどの円筒形状の外径と両センタに対して、直角方向の端面部を同時に研削することが可能です。

全ての研削方法に共通しますが、切込み完了後、切込みを行わずに、砥石と工作物をゼロ距離で研削するスパークアウトを一定時間行います。これにより、面粗さや真円度など、精度を向上させることができます。

円筒研削盤のその他情報

1. 円筒研削盤と旋盤の違い

円筒研削盤と同じく円筒形の外径を加工する際に、旋盤も使用されます。旋盤は加工物が回転しながら固定された刃物を接触させて加工します。それに対して、円筒研削盤は、加工物が回転しながら砥石も高速で回転し、砥石で加工物を押し当てて加工する点が大きな違いです。

また、一度で削れる量も異なり、旋盤は荒加工で削る量がより多く、その分早く荒加工が終わります。一方で円筒研削盤は、旋盤に比べて削れる量が少ないため、荒加工に使うには効率が悪く、砥石の摩耗も進みます。

さらに、焼き入れ鋼や高硬度鋼などの硬い材料を加工する場合、旋盤では刃物のチップが金属の硬度に耐えられず、すぐに摩耗したり欠けたりします。また、良好な面粗度や寸法精度が得られないことも問題です。研削盤の場合は、高硬度の加工物であっても加工が可能なため、焼き入れ後の最終仕上げ加工に適しています。

2. 円筒研削盤の精度

砥石は砥粒・結合剤・気孔の3つの要素から成り立っており、これらが小さな切れ刃になって徐々に削っていくため、非常に高い精度の加工が可能です。研削盤は1μm単位の精度で加工ができます。

円筒研削盤は、面粗さにおいても、より滑らかで非常に良好な面粗度が得られ、真円度も極めて精度がよく、精密な加工が可能です。また、同じ研削盤でも、芯だしの手間を省いたセンターレス研削盤より、素材をしっかり固定するため、センターレスよりも高精度です。

しかし、加工物が細ければ細いほど、長ければ長いほど、素材がチャッキング時の押し付ける力でたわみ易くなります。そして、たわむと真円度や寸法精度に大きな影響を及ぼしてしまうため、長尺材を高い精度で加工するには、振れ止め装置を用いてたわみを抑制し、素材ごとに工夫しながら加工する必要があります。

参考文献

https://www.shigiya.co.jp

https://www.okamoto.co.jp/cylinder

https://toyoda.jtekt.co.jp/products/machine.html

https://www.kousakukikai.tech/grinder/

https://caddi.jp/

円筒研削盤メーカー 15社

*一部商社などの取扱い企業なども含みます。

円筒研削盤 2024年3月のメーカーランキング

*一部商社などの取扱い企業なども含みます2024年3月の注目ランキングベスト10

注目ランキング導出方法| 順位 | 会社名 | クリックシェア |

|---|---|---|

| 1 | 株式会社岡本工作機械製作所 |

12.0%

|

| 2 | 長島精工株式会社 |

11.1%

|

| 3 | 株式会社ジェイテクト |

10.3%

|

| 4 | オークマ株式会社 |

8.5%

|

| 5 | 株式会社シギヤ精機製作所 |

7.7%

|

| 6 | 株式会社太陽工機 |

7.4%

|

| 7 | 牧野フライス精機株式会社 |

7.1%

|

| 8 | 株式会社コンドウ |

6.3%

|

| 9 | 株式会社丸栄機械製作所 |

5.7%

|

| 10 | 株式会社ツガミ |

5.4%

|

注目ランキング導出方法について

注目ランキングは、2024年3月の円筒研削盤ページ内でのクリックシェアを基に算出しています。クリックシェアは、対象期間内の全企業の総クリック数を各企業のクリック数で割った値を指します。社員数の規模

- ジェイテクト: 11,665人

- ツガミ: 3,144人

- オークマ: 2,310人

設立年の新しい会社

- ジェイテクト: 2006年

- PALMARY Machinery Co.Ltd.: 1998年

- 太陽工機: 1986年

歴史のある会社

- オークマ: 1898年

- シギヤ精機製作所: 1911年

- カシフジ: 1913年

円筒研削盤の製品 1点

1 点の製品がみつかりました

株式会社ジェイテクトマシンシステム

広幅円筒研削盤

190人以上が見ています

最新の閲覧: 3時間前

といし幅400mmで段付きシャフトを一挙同時研削し、圧倒的スペース生産性を実現しました。 従来は、研削に3台必要だった生産ラインをこの...