ハロゲンランプとは

ハロゲンランプとは、白熱電球の一種で、窒素、アルゴンなどの不活性ガスのほかに微量のハロゲン元素 (ヨウ素、臭素など) を封入したものです。

ハロゲンランプの発光する仕組みは一般の白熱電球と同じで、電球内にあるフィラメントに電気を通すことで発光します。フィラメントは細い糸状の金属線で、ほとんどの場合は金属中でもっとも高い融点 (3,422℃) を持つタングステンを材料としています。

ハロゲンランプの使用用途

1. 照明

ハロゲンランプは小型、高輝度、配光 (光の広がり) を調節しやすい、演色性が良い (色が太陽光で見た場合に近い) という特徴があるため、商品棚のスポット照明、投光照明、車のヘッドライト、スタジオやステージの照明などに使用されています。ただし、LED光源の普及によって、照明用途に使われる機会は減りつつあります。

2. 投影機

学校等で使用されていたOHPやスライドの投影機の光源としてハロゲンランプが使われてきましたが、現在ではLEDやレーザー光源の使用が主流になりつつあります。

3. 分光分析用光源

幅広い波長帯で一定以上の明るさがあり、強度の時間的変動が少ないため、分光分析用の光源として使用されています。

4. ヒーター

放射されるエネルギーの大部分が赤外線であるという事実は、光源としてのハロゲンランプは効率が悪いものの、ヒーターとしては優秀であることを物語っています。従って、ハロゲンランプには屋内外での局所暖房のほか、食品や資材の保温・熱処理・乾燥・高温成形など、局所的な加熱を必要とするさまざまな場面での用途があります。

ハロゲンランプの原理

一般の白熱電球ではフィラメント温度が 1,500~3,000℃、ハロゲンランプでは通常2,500~3,000℃と高温で、特殊なものは3,300℃にも達します。そのため、フィラメントの表面では常に微量のタングステンが蒸発しています。

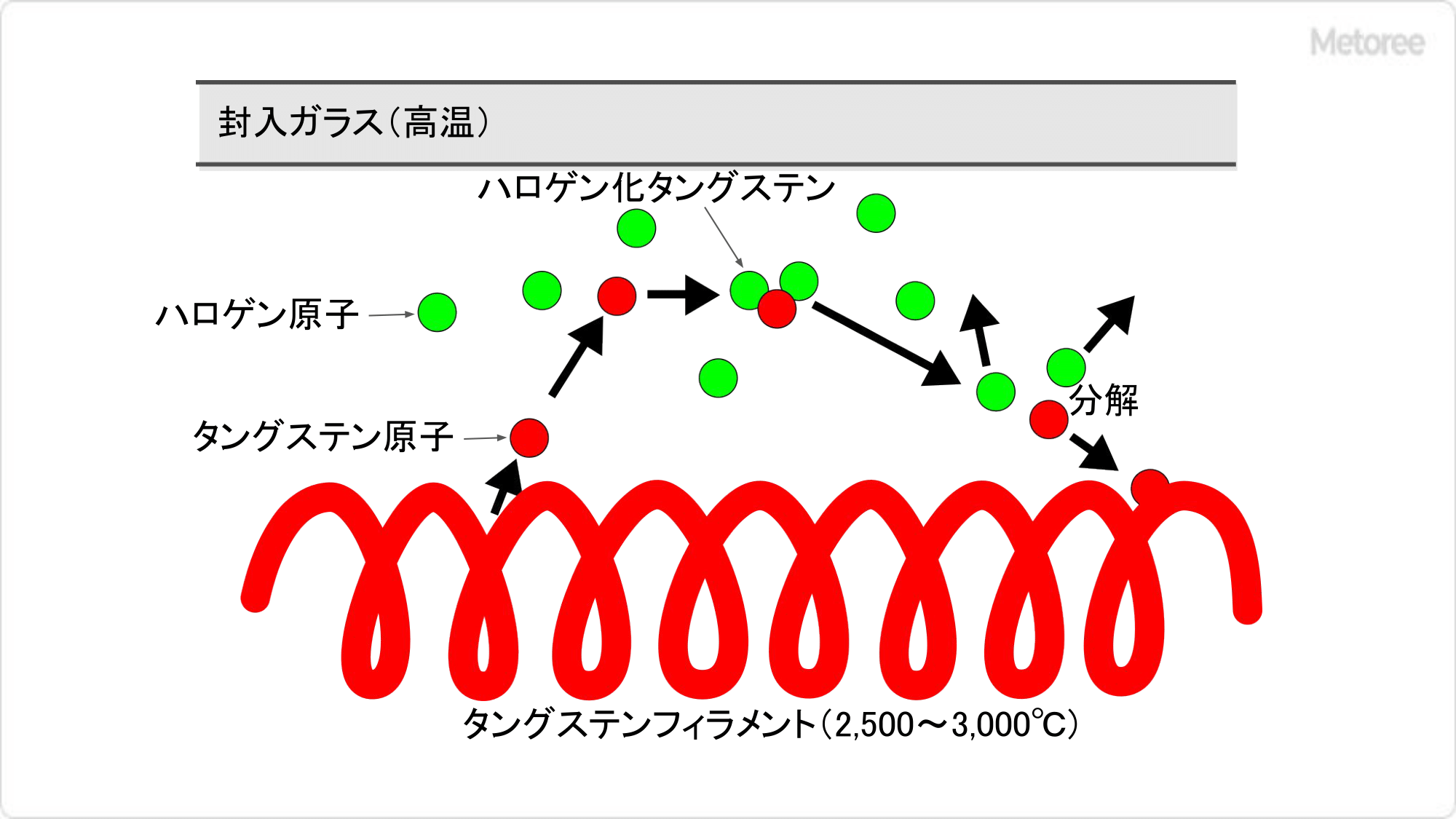

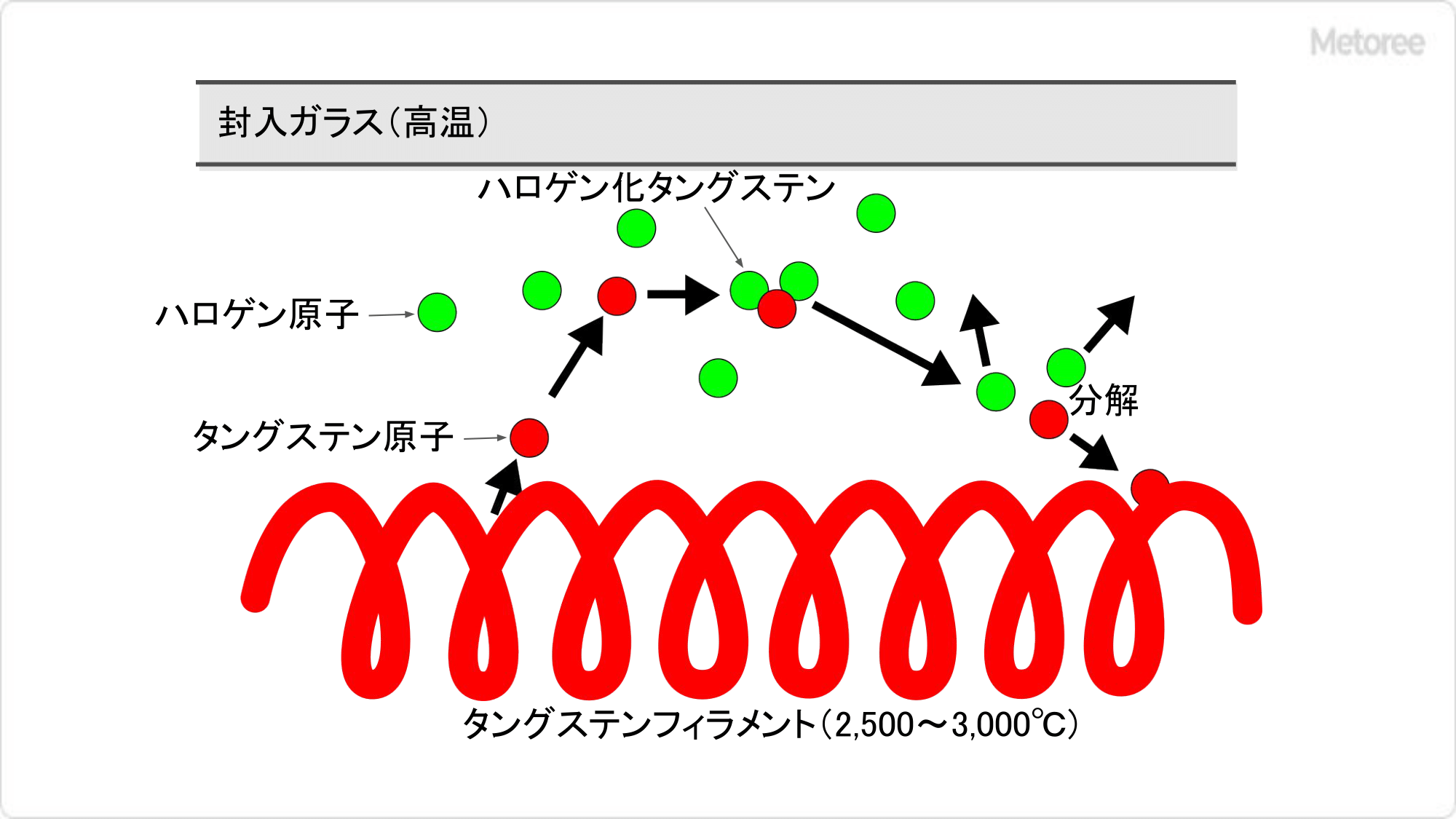

図1. ハロゲンサイクル

黒化現象を抑えるために、ハロゲンランプでは電球の中に不活性ガスと共に微量のハロゲン元素が封入されます。こうすることで、温度や材料などの条件が適性であれば、ランプ内で発生するハロゲンサイクルにより黒化現象が起きなくなります。

なお、ハロゲンサイクルとは以下の流れで起こる現象です。

- 点灯中の高温のフィラメントからタングステン原子が蒸発して拡散する。

- ハロゲンガスが蒸発したタングステンと反応して、ハロゲン化タングステンをつくる。

- ガラス壁が十分高温 (ハロゲンがヨウ素の場合170℃以上) であれば、ハロゲン化タングステンはガラス壁に付着しない。

- ハロゲン化タングステンは高温のフィラメント近くへ移動したときに分解し、タングステン原子がフィラメントに戻る。

ハロゲンサイクルは、フィラメントの消耗とタングステンによるガラス内壁の黒化を防止します。

ハロゲンランプの構造

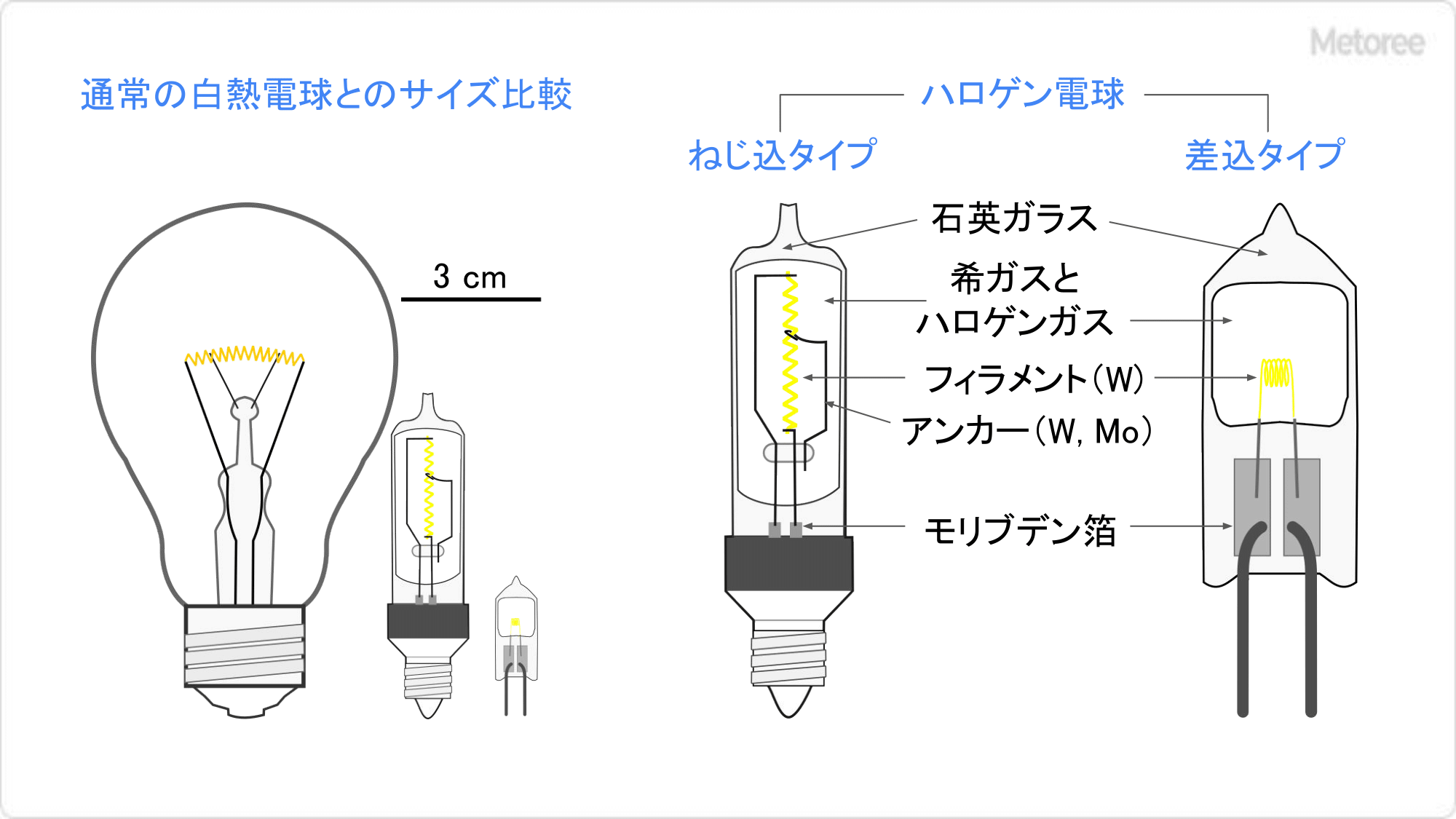

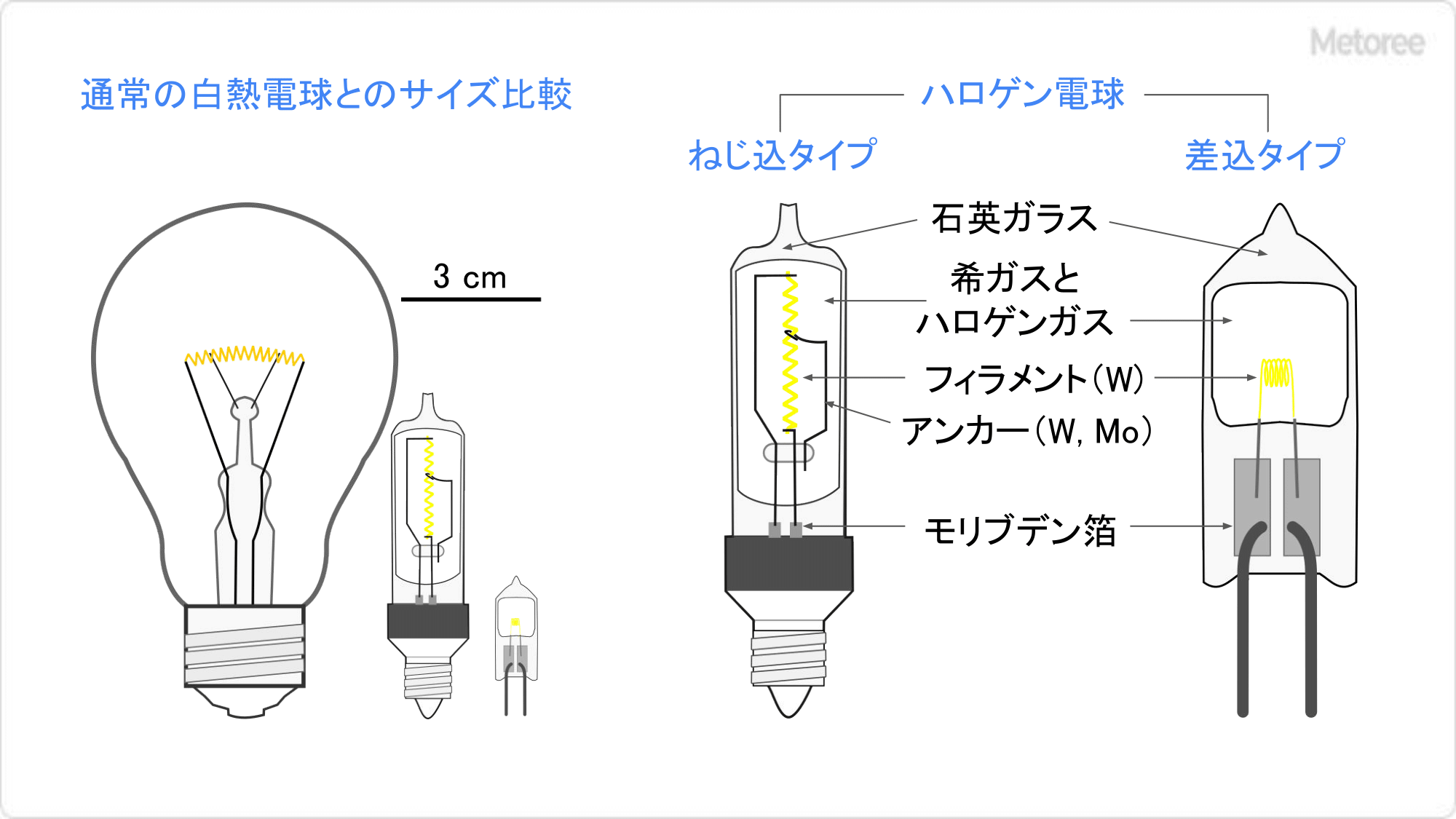

図2. 白熱電球とハロゲンランプ

ハロゲンサイクルを実現するためには、封入ガラスを高温に保つ必要があります。ハロゲンガスとしてヨウ素を使う場合には170°C以上、臭素を使う場合には250°C以上のガラス温度が必要です。

そのため、通常は高温に耐えられる石英ガラスを用い、高温になっても内部の気密性を保持できるように、モリブデン箔を用いてハロゲン電球の内と外を電気的に接続しています。

ハロゲンランプのその他情報

1. 白熱電球の欠点

通常の白熱電球では、蒸発したタングステンが電球のガラス内壁に付着する黒化現象が発生します。フィラメントが消耗すると同時に、発光効率が低下していくことを避けられません。

この黒化現象が障害となるので、消費電力の大きな白熱電球を小型化することも、フィラメント温度をより高くして輝度と色温度をあげることも困難です。

2. ハロゲンランプから出る光の特性

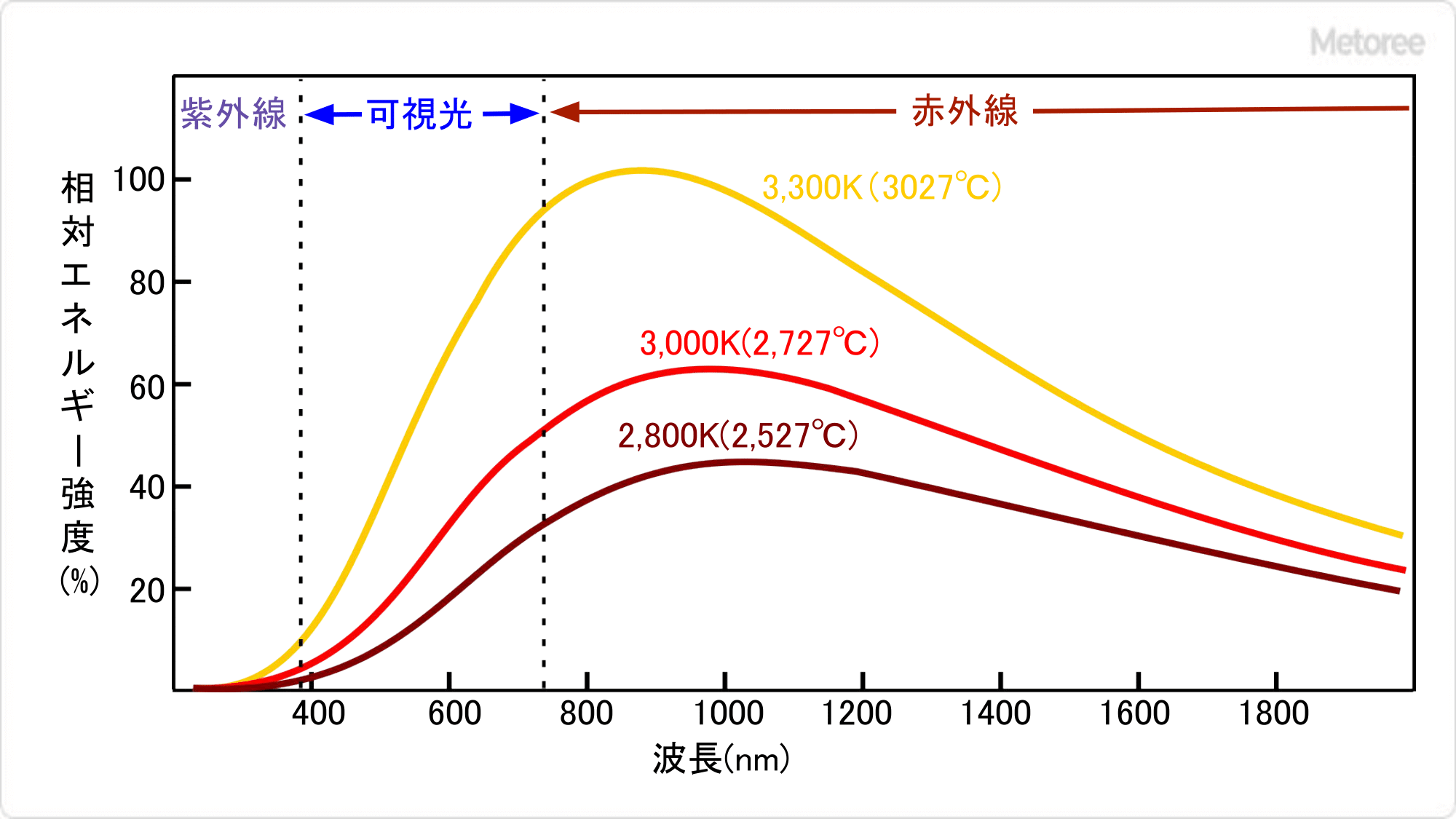

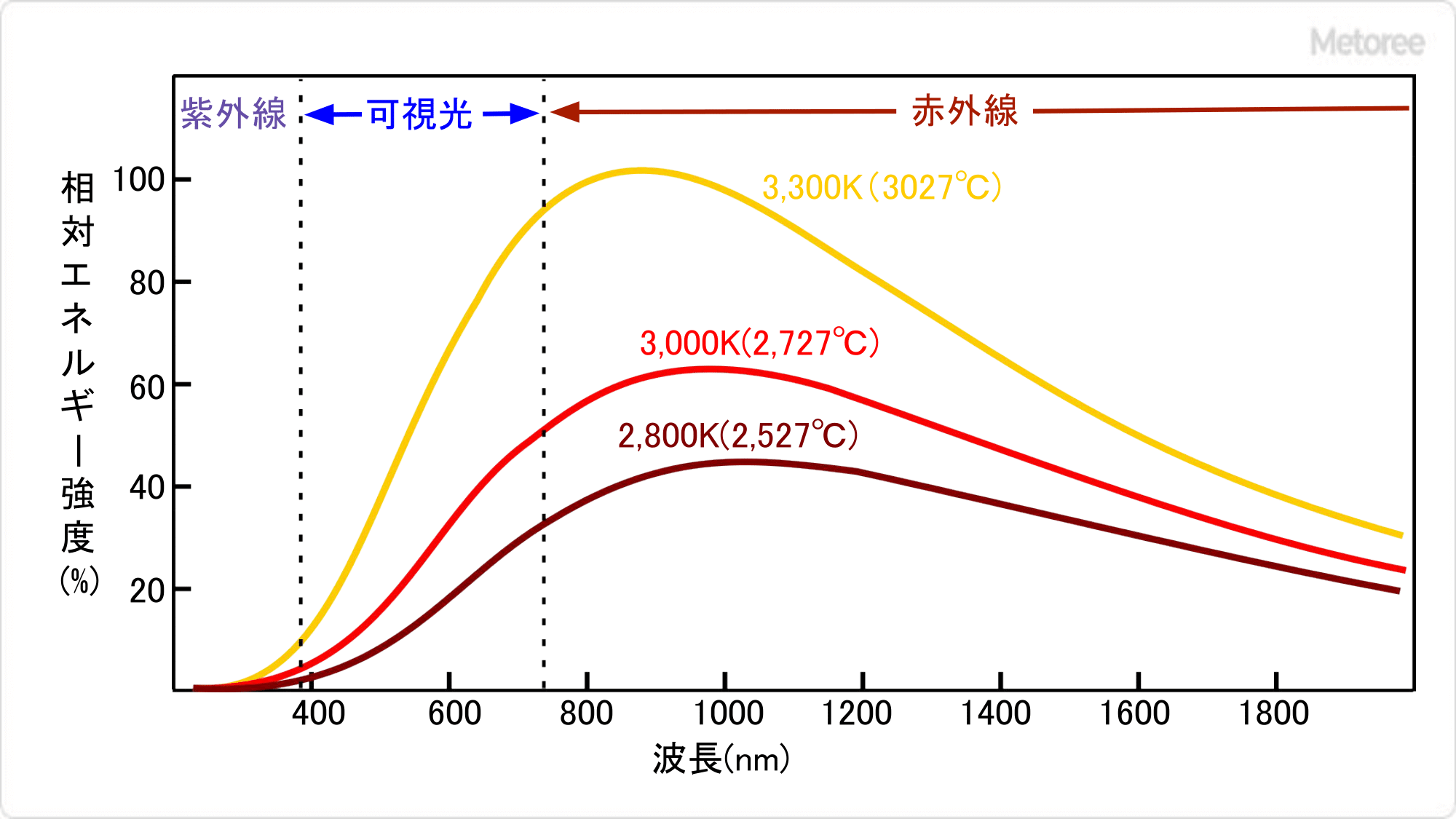

図3. フィラメントの温度と発光スペクトルの強度分布

ハロゲンランプから放射される光スペクトルは、フィラメントの温度に相当する黒体放射スペクトルとほぼ同じです。太陽に比べるとフィラメントの温度が低いため、放射光は紫外線をほとんど含まず、その可視光部分は赤色成分がやや多いので、見た目は暖白色光となります。

放射のピークは波長900~1,000nmの近赤外域にあり、放射の大部分は500~3,000nmの可視から近赤外域にあります。

3. ハロゲンランプの利点

一般の白熱電球と比べて、ハロゲンランプではフィラメントと封入ガラスの間隔を小さくすることができます。また、フィラメントの温度も高くできるため、さまざまな利点があります。

- サイズが小さいので、輸送コストを大幅に減らせる。

- 黒化現象が起きないので、寿命となるまで明るさの減退がほとんどない。

- 同じフィラメント温度で使用する場合、寿命が2倍以上になる。

- 同じ寿命に設定するなら明るさを30%ほどアップできる。

- 石英ガラスの採用により、表面温度を約900℃ (2倍) まで上げられる。

- 石英ガラスは熱衝撃耐性が高く、900℃に加熱して冷水に投入しても割れない。

4. ハロゲンランプの長所

- 基本的に放射熱である

消費電力の9割が加熱対象に直接エネルギーを伝える放射光なので、急速加熱に適している。

- 熱損失が低い

放射光は気流や気温の影響を受けずに加熱対象に到達し、放射源 (フィラメント) はガラス管内部にあるので、周囲の影響をほとんど受けない。

- 立ち上がりが早い

通電後1秒で熱放射出力が定格の90%に達する。

- エネルギー密度が高い

サイズの小さなハロゲンランプは、発熱密度を100w/cm2以上に保てるので、対象を1500℃以上に加熱できる。

- 耐熱衝撃性が高い

使用中に水がかかっても破損しない。

- 金属加熱

可視光~近赤外線の波長は金属に吸収されやすいため、金属を加熱するのに適している。

- 非接触加熱

加熱対象や周囲の環境を汚染しない。ガラス窓などを通して、別室の試料を加熱することもできる。

- 光学的制御

反射鏡などを利用して狙った場所を正確にスポット加熱することができる。

参考文献

https://www.ushio.co.jp/jp/technology/lightedge/200109/100260.html