レーザーマーカーとは

レーザーマーカー (英: laser marker) とは、対象物の表面にレーザーを照射することで印字や加工を行う装置です。

レーザー照射によって表面を削り取ったり、化学反応させたりすることで変色させて印字を行います。ピンポイントで光を照射するため、高精度で印字可能な点やインクジェットプリンタなどと比較して、印字が消えにくい点がメリットです。

また、金属や樹脂をはじめ、ガラスや木材など多種多様の素材に印字することができます。

レーザーマーカーの使用用途

レーザーマーカーは、主に自動車・食品・半導体などの産業分野で活用されます。具体的な使用用途は、以下の通りです。

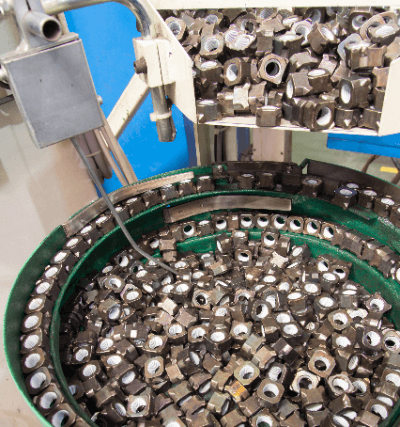

- 自動車部品の製造履歴管理のための二次元コード印字

- 電子部品のロットナンバー印字

- 飲料用缶への製造番号や賞味期限などの印字

- 金属部品などの微細加工

特に、金属への加工はこれまでドリルなどによる刻印が主流でしたが、精密加工が可能なレーザーマーカーの需要が増加傾向にあります。

レーザーマーカーの原理

レーザーマーカーによる印字は主にマスク方式とスキャニング方式の2種類があります。

1.マスク方式レーザーマーカー

印字したいパターンの穴を持ったマスクにレーザー光を照射し、通過した光線で印字を行います。印字パターンごとに異なるマスクを準備しなければならないため、手間とコストが掛かる点がデメリットです。

2. スキャニング方式レーザーマーカー

レーザーを印字のパターン通りに走査します。走査にはガルバノミラーを使用し、X軸に対応するミラーとY軸に対応するミラーの2枚でレーザー光を反射させて平面上を走査します。

Z軸に対応するミラーを追加すれば曲面の走査も可能です。現在販売されているレーザーマーカーは、スキャニング方式を採用している製品が一般的です。

レーザーマーカーの種類

レーザーマーカーに使用するレーザーは、基材の種類や加工内容によって適切なものを選択する必要があります。以下はレーザーマーカーに使用するレーザーの代表例です。

1. YAGレーザー

イットリウム (Yttrium) 、アルミニウム (Aluminum) 、ガーネット (Garnet) を使用したYAG結晶と呼ばれる材料を使用したレーザーです。アルミ缶やプラスチック表面への印字など、広い用途に使用されます。素材にダメージを与えにくいレーザーです。

2. ファイバーレーザー

レーザー媒体に光ファイバーを使用したレーザーです。高出力なので金属への深堀加工などに利用されます。金属治具やパイプ表面への文字印字に活用されています。

3. CO2レーザー

炭酸ガスを用いたレーザーです。透明な素材に吸収されやすいためガラスなどの印字・加工に適しています。

レーザーマーカーのその他情報

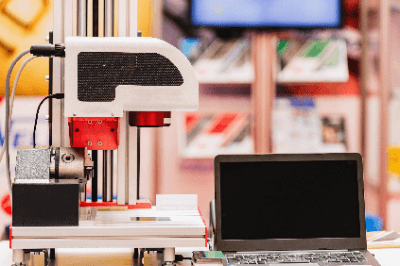

1. 家庭用レーザーマーカー

市販のレーザーマーカーは、通信販売などで購入可能です。木片や樹脂プレートにレーザーを当てて、名前やイニシャルを刻印するために使用されます。粉塵飛散防止目へのレーザー誤照射防止を目的にカバーが付属しています。

文字や図柄は専用のアプリケーションで作成し、パソコンやスマホから情報を転送して印字させます。

2. ハンディタイプレーザーマーカー

デジカメ程度のサイズであるレーザーマーカーも販売されています。コンパクトなので場所を選ばず、持ち運んでレーザー印字や図柄刻印が可能です。

ただし、印字の間ずらさずに持ち続けることはできないため、三脚などのホルダにセットして使用することになります。角度や製品との距離を自由に決められるメリットはありますが、高精細な印字には不向きです。

3. レーザーマーカーの価格

レーザーマーカーは、家庭で使用するホビーユーズから商品や治具への印字に使用するような産業用まで幅広い価格帯があります。家庭用のものは主に木工や皮革への印字に使用され、価格は50,000円前後です。

産業用のものは1,000,000円〜5,000,000円が相場です。金属への深堀など高出力のレーザーであれば、10,000,000円程度になります。

参考文献

https://www.keyence.co.jp/

https://www.fa.omron.co.jp/guide/technicalguide/350/329/index.html