ストップ弁とは

ストップ弁 (英: Stop Valves, Shut-Off Valves) とは、主に流路の遮断を目的とした弁です。

ストップ弁は、構造、型式や形状別による呼称ではなく用途別の呼称で、特に開弁・閉弁により流体を「流す」「止める」の用途で使用する弁を指します。工業用や家庭用水道など、さまざまな分野で使用されており、「止弁」「塞止弁」「ストップバルブ」と呼ぶこともあります。

遮断・開放以外の用途では、流量・圧力の調整が目的の流量調整弁、圧力調整弁があります。

ストップ弁の使用用途

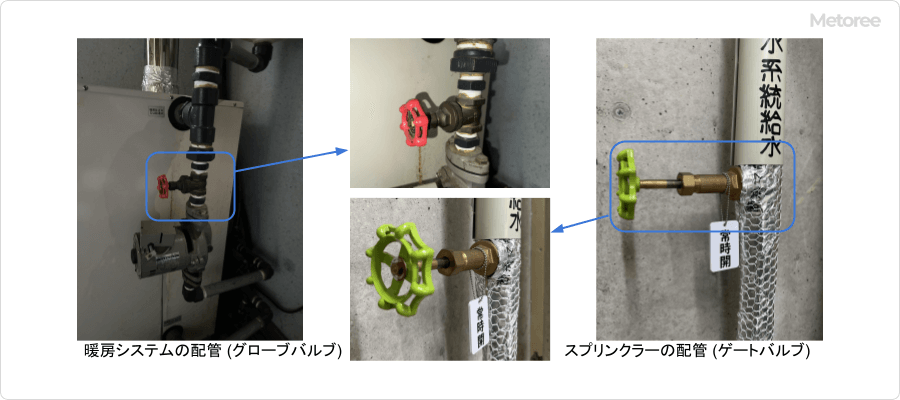

図1. ストップ弁の使用例

ストップ弁は配管システムやプロセス、水道やガス配管において、流路の遮断と開放を行う際に使用されています。

- 流体の一時的な遮断、プロセス内の一部隔離

- メンテナンスや修理中の流体の遮断

特に、長時間や長期間において遮断や開放を維持する場合や常時開・常時閉のような場合に使用します。非常に汎用性は高く、工場や石油・ガス産業の配管システムやプロセスなどの産業分野から、水道水、ガス、暖房やスプリンクラー配管まで、あらゆる分野で使用されている弁です。

ストップ弁の原理

ストップ弁は、以下のようにさまざまな機構や機能があります。

1. 遮断機構

ストップ弁の遮断機構は、ハンドルやアクチュエータを操作すると、弁体が連動して、流路の遮断または開放が行われます。主に2つの動作タイプがあります。

- 回転動作

弁体のディスク、プラグやボールが回転し開・閉弁する - 直線動作

弁体のディスクが上下動し開・閉弁する

2. 流量の調整

ストップ弁は、正確な流体の流量調整に適していないものも多く、この目的での使用はあまりありません。ただし、配管システム全体で複数のストップ弁が設置されていて、一部のストップ弁を開閉し、システム全体の流量を調整するような使用方法はあります。

3. 圧力損失と遮断性能

ストップ弁は、長時間や長期間において遮断や開放を行う場合に使用するため、以下の要件を備えています。

- 開時間が長く常時開に適した構造で、圧力損失が少ない

- 閉時間が長く常時閉に適した構造で、遮断性能が高く漏洩がない

- 開閉動作時は、弁体の動作はスムーズで摩擦抵抗が小さい

ストップ弁の種類

ストップ弁は、機構や構造別に複数の種類があり、操作要領・頻度や流体の種類に応じて最適な選定を行います。操作方式の種類では、手動で操作する手動ストップ弁、遠隔で自動的に操作する自動ストップ弁があります。

1. グローブ弁 (グローブバルブ)

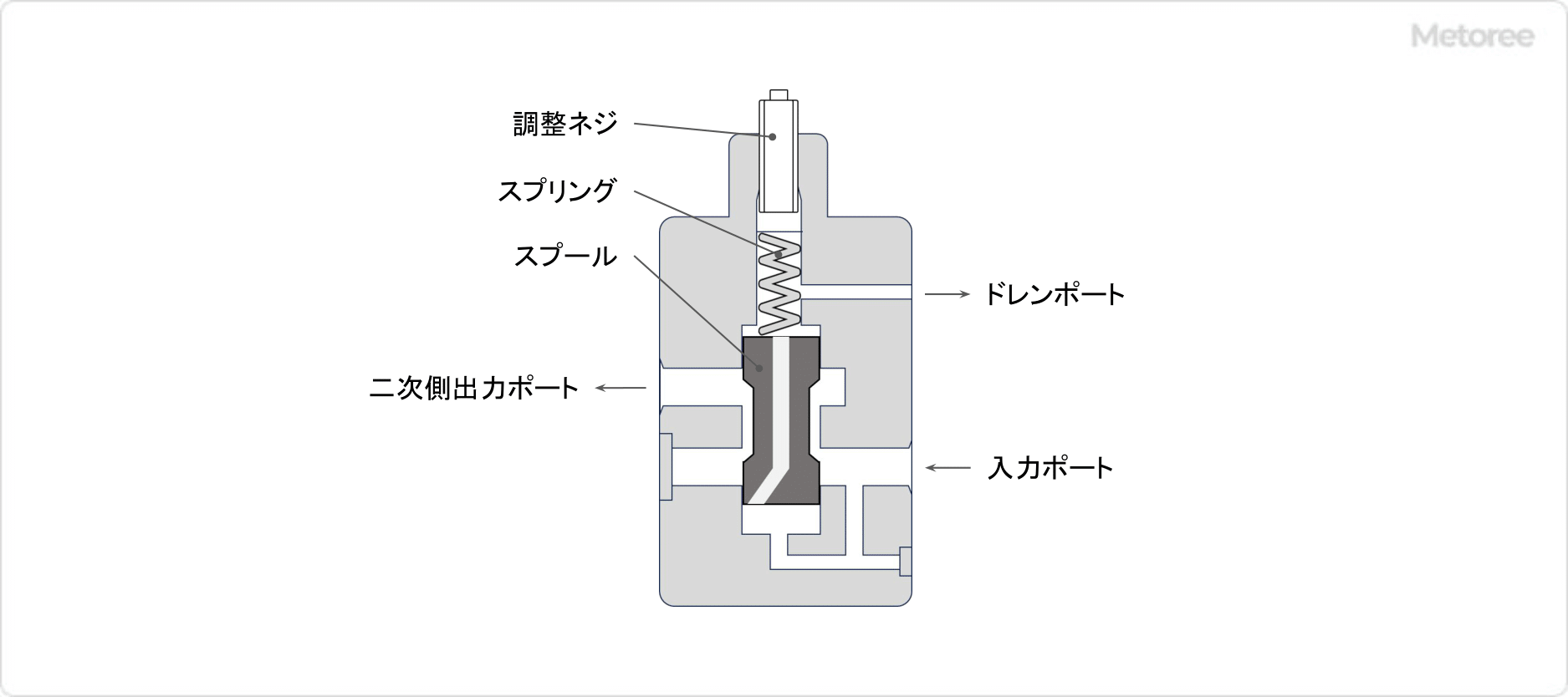

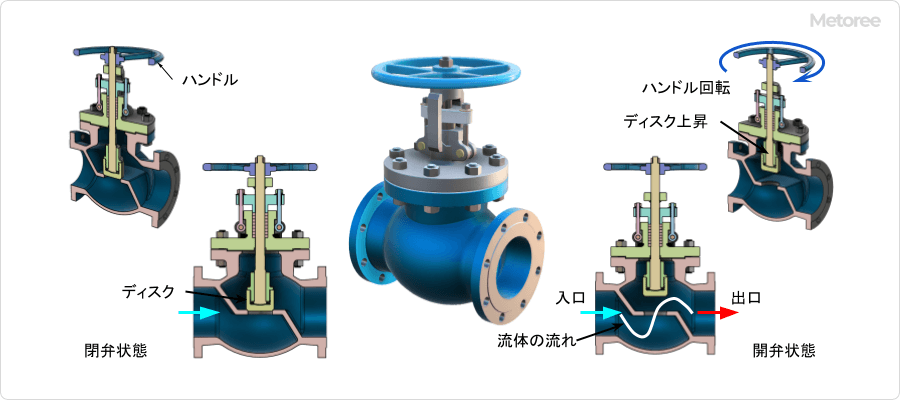

図2. グローブ弁

機構

グローブ弁は、直線動作の遮断機構を持ち、弁体が上下動して流路を遮断または開放します。

形状

グローブ弁の弁箱 (バルブボディ) は球状で、弁箱内の流路は曲線を描き、入口と出口は同軸線上にあります。この球状の形状から、玉形弁とも呼ばれます。

機能

グローブ弁は、オン・オフ用途の他にも流量調整の目的にも使用します。ハンドルの回転量で、弁体と弁座の隙間寸法を細かく変更可能で、微細な流量調整ができます。

ただし、圧力損失が大きいことがデメリットです。圧力損失を小さくする必要があり場合は、仕切弁 (ゲートバルブ) 、ボール弁 (ボールバルブ) 、バタフライ弁 (バタフライバルブ) を使用します。また、開閉操作は素早く行うことができないため、主に常時開、常時閉のような使用方法になります。

2. 仕切弁 (ゲートバルブ)

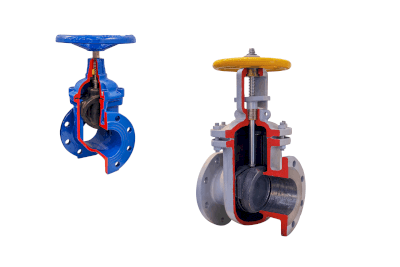

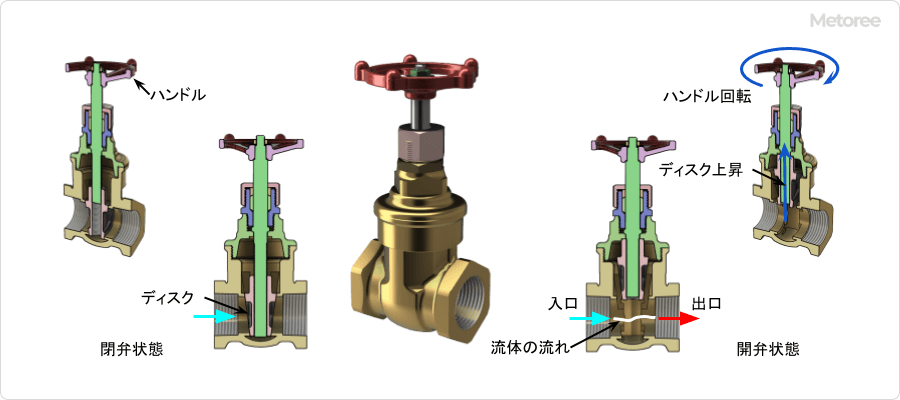

図3. 仕切弁

機構

仕切弁は、直線動作の遮断機構を持ち、弁体 (ゲート、ウェッジ) が上下動して流路を遮断または開放します。

形状

仕切弁は、弁箱内の流路はほぼ直線で、入口と出口は同軸線上にあります。

機能

仕切弁は、完全に遮断または開放するオン・オフ用途に使用します。流路が直線のため、全開時の圧力損失が極めて小さいのが特徴です。

3. ボール弁 (ボールバルブ)

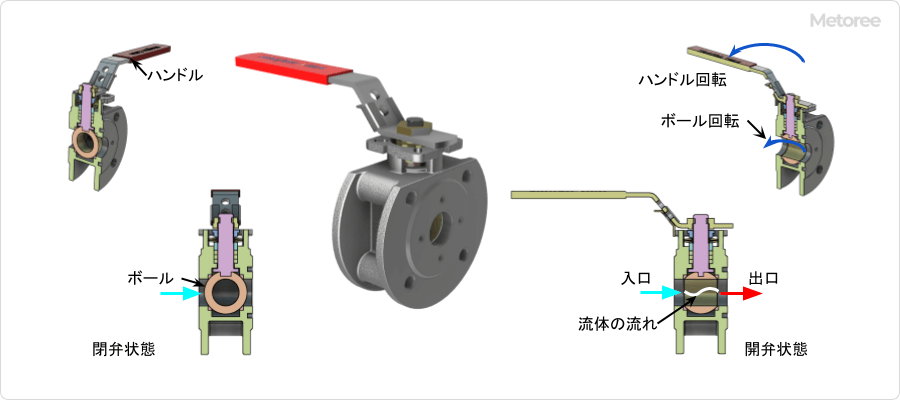

図4. ボール弁

機構

ボール弁は、回転動作の遮断機構を持ち、穴の開けられた球形の弁体 (ボール) が回転して流路を遮断または開放します。

形状

ボール弁は弁箱内の流路はほぼ直線で、入口と出口は同軸線上にあります。弁体中心の穴が、弁箱の流路と一直線に並んだときに流れます。

機能

ボール弁は開閉操作を素早く行うことができます。主にオン・オフ用途に使用しますが、流量調整用途に使用できるものもあります。全開時は流路に弁体が残らず、圧力損失が小さいのが特徴です。

4. バタフライ弁 (バタフライバルブ)

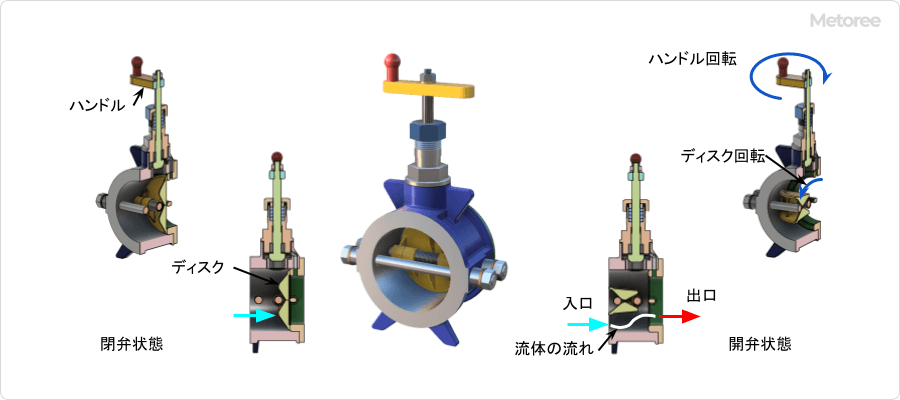

図5. バタフライ弁

機構

バタフライ弁は回転動作の遮断機構を持ち、2分割の弁体を回転させ、流路を遮断または開放します。弁体の形状と動作が蝶の羽に似ているため、バタフライ弁と呼ばれています。

形状

バタフライ弁の弁箱は、円盤もしくは矩形状です。弁箱内の流路はほぼ直線で、入口と出口は同軸線上にあります。

機能

バタフライ弁は開閉操作を素早く行うことが可能で、小口径から大口径まで対応しています。主にオン・オフ用途に使用しますが、弁体の回転角度で流量調整が可能です。

全開時は流路に弁体は残りますが、比較的圧力損失は小さいのが特徴です。

5. プラグ弁 (プラグバルブ)

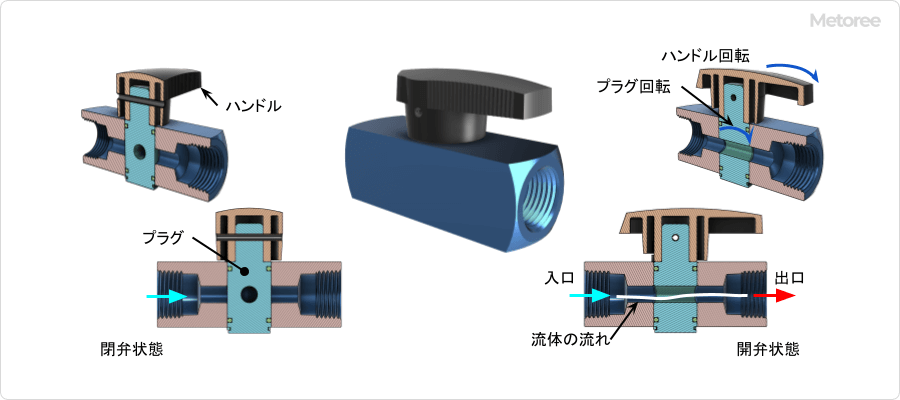

図6. プラグ弁

機構

プラグ弁は、回転動作の遮断機構で、穴が開いた円筒形の弁体 (プラグ) が回転して、流路を遮断または開放します。

形状

プラグ弁は弁箱内の流路はほぼ直線で、入口と出口は同軸線上にあります。弁体中心の穴が、弁箱の流路と一直線に並んだときに流れます。

機能

プラグ弁は開閉操作を素早く行うことが可能で、主にオン・オフ用途に使用します。全開時は流路に弁体が残らず、圧力損失は小さいのが特徴です。

6. ダイヤフラム弁 (ダイヤフラムバルブ)

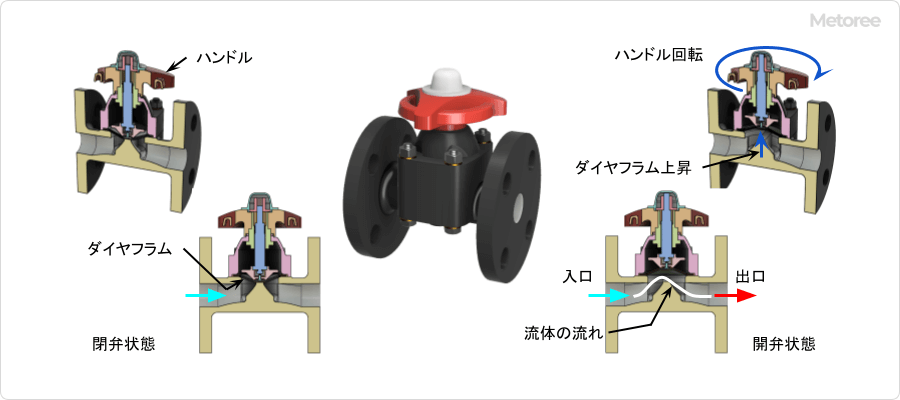

図7. ダイヤフラム弁

機構

ダイヤフラム弁は、直線動作の遮断機構を持ち、弁体 (ダイヤフラム) が上下に変形して流路を遮断または開放します。

形状

ダイヤフラム弁は、弁箱内の流路は緩い曲線を描き、入口と出口は同軸線上にあります。弁体が弁座に密着して遮断され、開放されると流れます。

機能

ダイヤフラム弁は、オン・オフ用途の他に中間開度での流量調整用途にも使用します。腐食性流体や研磨性流体に対応していて、製薬、食品や化学産業で使用されています。

参考文献

https://www.best-parts-media.jp/element/hotwater_heating/5652

https://j-valve.or.jp/valve/letslearn/