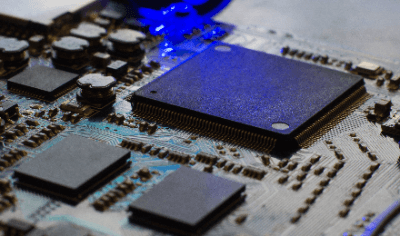

SOCとは

SOC (英: System On a Chip) とは、1つの集積回路上にシステム機能を統合して纏め上げたものです。

従来のシステム設計では、複数のチップ (マイクロ・プロセッサ、メモリ、グラフィックデバイス、通信用デバイスなど) を組み合わせて構成していましたが、SOCではこれらの機能を1つの集積回路上に統合して、コンパクトで高性能なシステムを実現しました。

SOCの使用用途

SOCはスマートフォン、タブレット、組み込みシステム、IoTデバイス、自動車など、さまざまな応用領域で広く利用されています。これらの機器に搭載されたSOCは、機器制御のための中枢部として、多機能化と機器の小型化に貢献しています。

1. モバイルデバイス

スマートフォンやタブレットなどのモバイルデバイスは、SOCを使用して機能を実現しています。プロセッサ、グラフィックス処理、メモリ、通信機能、センサーなど、様々な機能が単一の集積回路上に統合されています。

2. 組み込みシステム

SOCは、組み込みシステムにおいて幅広く利用されています。自動車、家電製品、産業制御、医療機器など、様々な組み込みシステムにSOCが利用されており、高度な機能やリアルタイム処理を実現しています。

3. IoT (Internet of Things) デバイス

IoTデバイスは、センサー、通信機能、データ処理などの機能を必要とします。SOCは小型で低消費電力なデバイスにおも拘わらず、高度な機能と通信能力を提供可能です。スマートホームデバイス、センサーノード、ウェアラブルデバイスなどがその例です。

4. ネットワーク機器

ルーター、スイッチ、ネットワークセキュリティ機器など、ネットワーク機器においてもSOCが利用されています。高速なデータ処理や通信機能の統合により、高性能なネットワーク機器の実現が可能です。

5. オーディオ/ビジュアル機器

テレビ、オーディオ機器、デジタルカメラなどのオーディオ/ビジュアル機器においても、SOCが利用されています。映像処理、音声処理、インターフェースなど、多様な機能を単一の集積回路で統合しています。

6. 自動車システム

自動車においては、SOCが車載システムの中核として使用されています。車両制御、運転支援システム、エンターテイメント、通信など、様々な機能がSOCによって総合的に管理され、快適性や安全性の向上が図られています。

SOCの原理

SOCは上記の通り、1つの集積回路内にあらゆる機能を詰め込んで、所望のシステム機能を得るための方法です。各機能は、回路ブロックとして有償もしくは無償で設計データが提供されています。

それらから必要な機能を選択し、設計ツールを用いて配置/接続することで、所望の機能を有する集積回路の設計データを得ることができます。回路ブロックとして提供されているのは、次のようなデバイスです。

1. マイクロ・プロセッサ

ほとんどの場合、マイクロ・プロセッサ (CPU) が搭載されます。これによりソフトウェアにより様々な機能を実現することが可能になります。

2. メモリデバイス

CPUが利用するメモリも搭載されています。主にデータやプログラムを格納するために使われますが、キャッシュメモリ、RAM、ROMなどが対象です。

3. グラフィックス処理デバイス

グラフィックス処理機能が搭載されていることもあります。これにより、ビデオ再生、画像処理、3Dグラフィックスなどの高度なグラフィック表示が可能です。

4. 入出力インターフェース

外部デバイスとの接続に使用されるさまざまなインターフェースが搭載されます。例えば、USB、HDMI、Ethernet、Wi-Fiなどが対象です。

5. 通信機能

多くの場合各種通信プロトコル (例えばBluetooth、NFC、LTE) に対応した通信機能を備え、ネットワーク接続やシリアルデータの送受信ができるようになっています。

6. センサー信号処理

加速度計、ジャイロスコープ、磁気センサー、光センサーなどのアナログ信号を扱うための処理回路や、デジタルデータに変換するA/Dコンバータなどが搭載されることがあります。

これらのデバイスを単一のチップで統合することができるようになったことから、高性能でありながら省スペース、低消費電力なシステムが実現されました。

SOCのその他情報

SOCの開発プロセス

SOCの開発は、以下のようなプロセスに基づいて進められます。

1. 機能の選択と設計

SOCの設計プロセスは、まず必要な機能を選択し、設計仕様を定義します。これには、プロセッサ、メモリ、入出力インターフェース、ネットワーク機能、センサーなど、特定のアプリケーションに必要な機能を全て含めなければなりません。

2. ハードウェア設計

選択した機能のハードウェア設計を実行します。これは、デジタル回路、アナログ回路、メモリブロック、インターフェース回路など具体的な回路で表現されたものです。設計手法として、回路図、フローチャート、HDL (Hardware Description Language) などが利用されます。

3. チップ統合と配置

回路設計終了したハードウェアブロックは、一枚のチップ上に配置されますが、これには回路の相互接続、信号ルーティング、電源配線などの情報が含まれています。ここでは高度な自動設計ツールを使用することで、効率的かつ信頼性の高いチップレイアウトを実現することが可能です。

4. デバイス製造

回路設計とレイアウトが完了した後、製造プロセス設計が行われます。これには、半導体ウエハの製造、トランジスタや回路の形成、配線層の作成などの情報が含まれます。最終的には、ICチップを製造し、パッケージに封止して完成となります。

5. ソフトウェア開発

SOCはハードウェアだけでなく、ソフトウェアも含むシステムです。ソフトウェア開発には、ハードウェアと連携して機能を満足するファームウェアやドライバ、アプリケーションソフトウェアなどの開発を含みます。

6. 検証とテスト

完成したSOCは、検証とテストが行われます。これには、回路の動作確認、信号の正確性の確認、システムレベルのテストなどが含まれます。不具合の修正や最適化が行われ、品質と信頼性が確保されます。

以上のプロセスによって、SOCは単一のチップ上に複数の機能を統合した、高度なシステム機能が完成します。

参考文献

https://www.cqpub.co.jp/dwm/Contents/0059/dwm005900360.pdf

https://www.kumikomi.jp/soc/