PMモーターとは

PMモーターとは、永久磁石を電磁石を回転子に組み込んだモーターです。

PMは「Permanent Magnet」の略であり、日本語訳すると永久磁石です。したがって、永久磁石同期モーターとも呼ばれます。モーターは交流電源のACモーターと直流電源のDCモーターに分類され、PMモーターはACモーターの1種です。さらに、ACモーターは誘導起電力で動くインダクションモーターと磁力による吸引力で動くシンクロナスモーター (同期モーター) に大分されます。なお、PMモーターは、シンクロナスモーターの1種です。

安価で広く使用されるモーターは、インダクションモーターです。PMモーターは、インダクションモーターと比較して高効率な点が特徴です。ただし、永久磁石などによって部品点数が多くなるため、構造が複雑となり高価です。

化石燃料使用の増加による二酸化炭素排出量増加によって地球温暖化対策の必要性が高まり、省エネルギー化が着目されるようになりました。その結果、電力を消費するモーターにも更なる高効率化が求められています。これらの背景から、幅広い分野でPMモーターの使用が検討されています。

PMモーターの使用用途

PMモーターは、産業用途や小型部品に使用されます。以下は、PMモーターの使用用途一例です。

- エレベータの上下動用

- ロボットアームなどの動力用

- 電気自動車の走行用

- 合成繊維製造機械の巻取装置用

PMモーターは高効率であり、精密な位置合わせが必要な用途が多いです。そのため、多くの場合はインバータやサーボコントローラを電源として、回転数や回転角を制御して使用されます。

エレベータやロボットアームは高い位置決め精度が求められるため、PMモーターが適しています。また、近年は電気自動車が普及しつつあり、高効率なPMモーターも着目されています。

PMモーターの原理

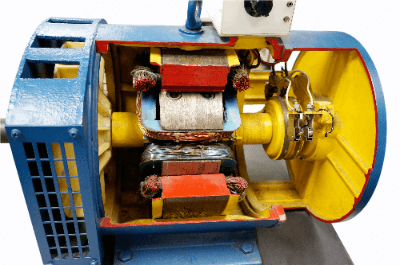

PMモーターは固定子、回転子、ハウジングなどによって構成されます。

1. 固定子

固定子は、ニスなどを塗ったコイルが主要部品です。相が異なるコイルが回転子を囲むように構成され、電流を流すことによって磁界が発生します。発生した磁界は、電源位相の変化に伴って回転するように変化していきます。

2. 回転子

回転子には永久磁石が固定されており、固定子の磁界に引き寄せられます。固定子の磁界は回転するように変化しているため、回転子には回転するように力が加えられます。これがPMモーターの回転原理です。

3. ハウジング

固定子には電流を流す電圧を印可するため、地絡しないようにハウジングで絶縁します。また、固定子には電流によって熱が発生するので、ハウジングのフィンによって冷却されます。

PMモーターの種類

PMモーターは、SPMモーターとIPMモーターに大分されます。

1. SPMモーター

SPMモーターは、永久磁石をローターの表面に設置した製品です。SPMは「Surface Permanent Magnet」の略で、表面磁石型同期モーターとも呼ばれます。

特徴として、有効磁束量が大きくトルクリプルが小さいことが挙げられます。そのため、高性能サーボ用途には活用できますが、磁石の脱落懸念などにより高速な回転には不適です。この課題に対応するために、超磁力分布を改善することで、コギングトルクを低減させます。

2. IPMモーター

IPMモーターは、永久磁石をローター内部に埋め込んだ製品です。IPMは「Interior Permanent Magnet」の略で、埋込磁石型同期モーターとも呼ばれます。

特徴として、高速回転に適応で切ることが挙げられます。磁石の形や配置の自由度が大きいため、設計段階で最高回転数を柔軟にコントロールすることが可能です。最近では、HVやEVのモータに使用されており、冷蔵庫やエアコンにも応用されています。

PMモーターのその他情報

PMモーターの歴史

PMモーターの開発当初は、インダクションモーターと同様に全節巻方式の固定子巻線構造でした。その後、DCモーターにおいてブラシレス方式が開発されました。その巻線方式が集中巻線方式であり、PMモーターでも採用されるようになりました。

その結果、巻線抵抗によるエネルギー損失を抑えることが可能となり、さらなる高効率化及び省エネルギー化を達成しました。また、集中巻線方式のSPMモーターは、逆起電圧によって最高回転速度に限界が生じたため、IPMモータが開発されました。IPMモータにより、最高回転数を柔軟にコントロールすることが可能となりました。

このように、PMモーターは技術革新に伴い、次々と新製品が開発されて高効率化に寄与しています。

参考文献

https://www.e-mechatronics.com/mailmgzn/backnumber/201904/mame.html

https://www.orimvexta.co.jp/support/specialcontents/no5/

https://www.neomag.jp/mailmagazines/topics/letter201008.html