サイリスタレギュレータとは

サイリスタレギュレータとは、半導体整流素子のひとつであるサイリスタの性質を用いたレギュレータであり、ある回路制御に入力信号に応じたスイッチの機構を持たせたいときに使用する素子です。

一般的に回路設計の際のリレー部品として組み込まれるサイリスタレギュレータですが、その挙動に似たものとして、ダイオードとトライアックがあります。実装したい処理に応じて、入力信号に対して異なる出力をするこの3種類のモジュールを使い分けることで、様々な入力に対して得たい出力を制御することが可能です。

サイリスタレギュレータの使用用途

サイリスタレギュレータは後述するように、スイッチとしての役割を担っています。一度導通するとその時に生じた電流がなくなるまでは導通し続けるというサイリスタの特長を生かした回路設計によって、温度制御などを精密に行うことが可能です。

例えば、精密空調などの制御では、温度を高周期でモニターし、その温度に応じてヒーターのオンオフを制御する必要があります。そのような制御を一回の接点開閉だけで表現しようとしたときに、サイリスタレギュレータを用いることで簡単に実装することができます。

サイリスタレギュレータの原理

サイリスタレギュレータの内部には、ダイオードにゲート端子と呼ばれる端子が付加されたサイリスタが使用されています。ダイオードの内部構造は、n型半導体とp型半導体が交互に層状に接続されており、アノード側からカソード側へ電圧がかかった場合のみに導通します。この特性を利用して、一方向への電気回路の伝送スイッチとして用いることが可能です。

一方、サイリスタにはダイオードの1つのp型半導体部分にゲート端子が付加されており、回路内にアノード側からカソード側へ正のバイアスがかかった状態でかつゲート電流が流れない限り導通しないという特長を持ちます。一度ゲート電流が流れれば、ダイオードと同じく導通した状態になり、次にアノード側からカソード側へのバイアスが負になるか、ゲート電流が0になるまでは導通し続けます。

電流の導通によるスイッチングの原理のため、非常に応答性が高いです。この性質を活かし、高頻度にゲート電流をオンオフすることで、ヒーターのフィードバック制御を行うことが可能です。

サイリスタレギュレータの種類

サイリスタレギュレータの制御方式には、位相制御方式と分周制御方式の2種類があります。

1. 位相制御方式

位相制御方式は、サイリスタのゲート端子に電流が流れてONになる時間 (位相) を変化させることで負荷への電力供給時間を変える方式です。位相制御方式のデメリットとしては、高い電圧レベルでのスイッチON時にノイズの発生があります。

2. 分周制御方式

分周制御方式は、一定周期内で通電時間 (ON-OFF時間) の比を制御する方式で、ゼロクロス制御とも呼びます。交流電圧が0Vになったところでサイリスタ素子にトリガ電圧を印加して電力調整します。サイリスタ素子がONになる点もOFFになる点も電圧0Vであるためノイズの心配がありません。

サイリスタレギュレータのその他情報

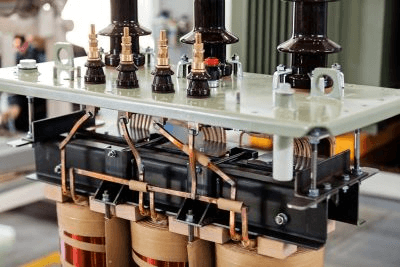

1. 単相サイリスタレギュレータ

交流回路は正負双方向の電流が流れますが、サイリスタは一方向の電流しか流せません。そのため、単相のサイリスタレギュレータの場合は2個のサイリスタを逆向きに並列接続した構成です。

2. サイリスタレギュレータを用いた温度制御

サイリスタレギュレータを用いた制御の1例として、アルミニウムの熱処理炉の温度制御を紹介します。電気炉を使用しており、ヒーターに電気を通すことで加熱しますが、その制御方法で使用しているのがサイリスタレギュレータです。

昔の電気炉ではONとOFFの制御であり、炉内の温度設定が500度だとすると、500度に達した時点でヒーターがOFFになる方式でした。そのため、炉内の温度は495度から505度程度の温度範囲をとり、温度記録計を見てもONとOFFを繰り返すためギザギザした記録になっていました。

それに対して、サイリスタレギュレータでの制御は、500度に近づくにつれてヒーターの出力を弱めることが可能です。50%程の出力となって、500度を超えないように調整されます。温度範囲が499~501度と高い精度での制御が可能です。

参考文献

https://www.chino.co.jp/support/technique/regulator_index/