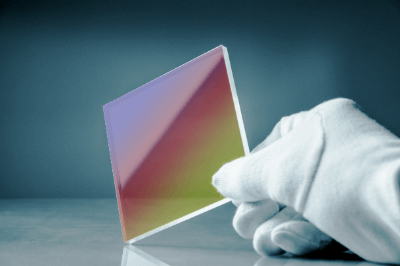

反射防止膜とは

反射防止膜とは、ガラスやディスプレイ表面に成形され、光の表面反射や映り込みを低減するための光学薄膜です。

ARコート (アンチリフレクションコート) と呼ばれることもあり、基本的にはコーティングの一種です。製品にもよりますが、反射率を0.5%~2%程度に抑えることができます。層間における屈折率の差を利用して光の干渉を起こし、反射光を弱め合うことで反射率を低減することができるという仕組みです。反射防止膜の中には、微粒子を添加して、光を散乱させるタイプのものもあります。

一方、コーティングではない反射防止フィルムはベースとなるフィルムの上に高分子の膜を積層した構造をしています。家庭用として市販もされており、テレビ、PCモニターやスマートフォンのディスプレイ表面に貼り付けて使用することができます。

反射防止膜の使用用途

反射防止膜は一般的に、基材、ハードコート層などの上に塗布して形成されるコーティングの一種です。表面反射を抑える効果に加えて、ホコリや汚れの付着を抑制する、ディスプレイを保護するなどの効果も期待され、使用されます。コーティングされる素材には下記が挙げられます。

- ガラス

- アクリル樹脂 (PMMA)

- ポリカーボネート樹脂 (PC)

- ポリエチレンテレフタレート (PET)

使用される製品としては、次のような製品が挙げられます。

- ガラス板

- 液晶パネル

- 光学レンズ

- 天体観測用望遠鏡

- 眼鏡のレンズ

- モニターやディスプレイ

また、表面反射によるエネルギーロス防止の目的で、太陽熱集熱器や核融合用レーザー装置などの大型機器にも使用が検討されています。

反射防止膜の原理

1. 概要

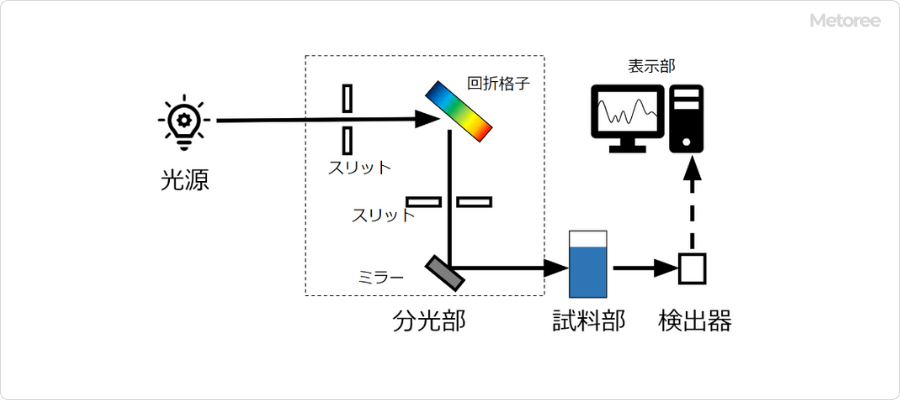

反射防止膜は、基材の上に単層もしくは複層のコーティング膜が積層した構造をしています。ガラス表面に屈折率の異なる素材の薄膜を施し、光の透過特性を変えて光の反射を抑制する加工技術です。

各層の界面での屈折率が異なるため、干渉がおこりその原理を利用して特定の波長の反射率を低減させています。通常、乾式法 (ドライ) と湿式法 (ウェット) の2つの処理方法のいずれかで製造されています。

2. 反射率特性

反射防止膜は、表面反射光のスペクトルの山部とARコートを通過した裏面反射光の谷部を合わせることで、反射光を打ち消す仕組みです。打ち消したい光の波長λに対してコーティング膜厚がλ/4になるように制御します (2つの光の光路差がλ/2となるようにして波を打ち消すため、往復分でλ/4)。

反射防止膜の反射率は、基材とコーティング材料の屈折率との関係で決定する値です。中心波長 (最も反射が落ちる波長) は、膜厚によって決まり、要求値に合わせて膜構成は設計されます。また、単層よりも2層、3層とすることで反射率は更に抑えられます。

3. 反射防止フィルム

反射防止膜は、ガラスだけでなく、フィルム・樹脂への成膜も可能です。

反射防止フィルムはLR (英語: Low-Reflection) フィルムとAG (英語: Anti-Glare) フィルムに大別されます。LRフィルムは、光の干渉を利用して反射光を低減させることが可能です。高い透過率と高いコントラストを有し、透過光の散乱も少ないので、画像の解像度低下を抑制することができます。AGフィルムは、ハードコート層の中に粒子を入れることで、膜の表面に凹凸を形成するフィルムです。この表面の凹凸が入射光を散乱させると同時に、ハードコート層と粒子の屈折率の差による内部散乱を利用することで、映り込みを抑制することができます。

反射防止膜の種類

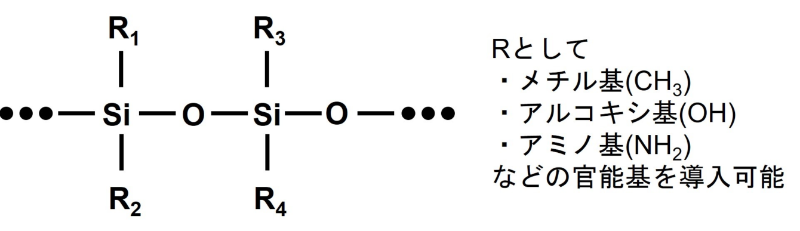

反射防止膜には、様々な膜構成の製品があります。コーティング材料に用いられる物質は、屈折率の低い方から順にSiO2、MgF2、Al2O3、TiO2、ZrO2、ITO (In2O3+SnO2) などです。これらは主に、樹脂基材/ガラス基材の別や、必要な屈折率の値に合わせて使い分けられています。

また、これらのコーティング材料は、用途や目的や用途に合わせて、層数が使い分けられています。基本的な構成は、単層、2層、3層の3パターンです。4~7層程度のARコートも一般的に存在していますが、この場合は3層構成を基本として、特性調整のために1層構成部分を2層に分割したり、物性対策用として層を追加している場合が多くなっています。単層の代表例としてはSiO2、MgF2などがあり、複層では、Al2O3+MgF2の2層や、Al2O3+ZrO2+MgF2の3層などが挙げられます。

参考文献

https://www.jstage.jst.go.jp/article/sfj1970/32/8/32_8_421/_pdf

https://www.konicaminolta.jp/about/research/technology_report/2007/pdf/introduce_008.pdf