DCリアクトルとは

DCリアクトル (英: DC reactor) とは、インダクタンスデバイスでもあるリアクトルの一種で、インバータ (英: inverter) のコンバータ後の平滑回路にリアクタンス挿入する目的で用いられるコイルです。

直流回路向けのリアクトルであり、同じインバータ用途で交流回路向けの場合にはACリアクトルと呼びます。

具体的には力率改善や高調波抑制の目的で用いられるケースが多いです。例えば、電源容量が数KV〜数100KVと大きくインバータ容量の10倍以上の場合などには、メーカー側から設置するように推奨されています。

DCリアクトルの使用用途

DCリアクトルは前述の力率改善と高調波抑制の他に、電源ラインのインピーダンス確保の用途でも使用可能です。電源ライン用途は別名でチョークコイル (英: choke coil) とも呼ばれています。またDCリアクトルはACリアクトルと併用されることも多く、より高調波の抑制効果を期待できます。

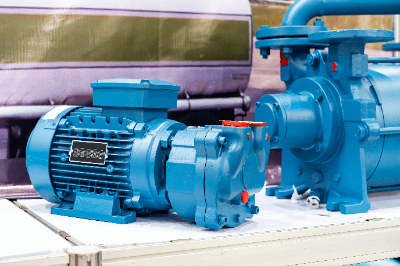

商品の空調設備やモーターなどで広範囲にインバータ回路が使用されていますが、特に大電流用途では必須です。交流から直流へのコンバータ回路で生じるリップルの平滑用途としての意味合いもあります。

DCリアクトルの原理

インバータ回路内では通常負荷位相の調整のために、一般的に進相コンデンサ (SC) と呼ばれる位相調整素子を挿入します。進相コンデンサは力率改善の効果が高いですが、副作用として高調波成分を増大させることが欠点です。回路の高調波インピーダンスの調整のためにはリアクタンス素子が必要であり、DC/ACリアクトルが用いられます。

高調波抑制は商用電源の品質を維持するのに必要です。特定需要家で用いられるインバータは全て「特定需要家の高調波抑制対策ガイドライン」の適用対象となっています。特定需要家とはガイドラインの適用対象となる特別高圧 (7KVを超える電圧) および高圧 (交流では0.6 KV〜7KV以下の電圧) で受電する需要家のことを指し、ほとんどの事業所やビルが該当しています。

一般的な構造は巻き線のコイルですが、油入自冷式や鉄芯を用いたものなど種類は様々です。

DCリアクトルの種類

DCリアクトルは、主に空芯構造と鉄芯構造のものに分類され、特徴は以下の通りです。

1. 空芯構造

巻線内に鉄芯を持たないタイプです。鉄芯の磁気飽和がなく、インダクタンス値が定格電流を超えても変わりません。

2. 鉄芯構造

鉄心にコイルを巻き付けたタイプです。高いインダクタンスを得るのに適しています。

DCリアクトルのその他情報

ACリアクトルとの比較

リアクトルはインダクタを利用した受動素子のことで、DCリアクトルとACリアクトルに大別されます。以下それぞれの点における違いを比較し、環境や用途に合わせて適切なものを使い分けることが必要です。

1. 設置場所

DCリアクトルはインバータの整流後の平滑回路に置きます。

ACリアクトルをインバータの入力側に置くと、電源の高調波を抑え力率改善につながり、電源投入時に過大な突入電流を防止します。インバータの出力側に置いた場合には、出力電流が正弦波に近づいてモータの磁気音が低減され、サージ電圧の発生を抑制可能です。

2. 主な用途

DCリアクトルは主に高調波の発生を阻止し、電流パルスを平滑にする際に使用されます。高調波を抑えるのに効果的で、直流回路内の電流を平滑にして安定した電流供給を実現します。

ACリアクトルは高調波の発生を阻止する以外にも、騒音低減や力率改善、サージ電圧抑制のために使用可能です。高調波を抑えると電源の質が改善され、機器の寿命も延びます。インバータの出力側に設置するとモータの騒音が低減されます。力率が改善されると効率的に電力を利用可能です。さらに電源からのサージ電圧を抑えて機器を保護します。

3. 寸法

一般的にACリアクトルの寸法は大きいですが、DCリアクトルは小さいのが特徴です。

4. 性能

DCリアクトルには効率的に高調波の発生を阻止する性質があり、高調波が与える悪影響を削減します。電流の平滑化によって効率的に電力を供給可能です。

ACリアクトルは急峻な電圧の変動を緩和して、インバータの動きを安定化させます。電源のアンバランスを改善でき、インバータへの影響を最小限にします。