マイラーフィルムとは

マイラーフィルムは、高分子材料であるポリエチレンテレフタレート (Polyethylene terephthalate: PET) を素材としたプラスティックのフィルムです。

マイラーフィルムは、ポリエチレンテレフタレート(PET)を二軸延伸加工して製造されています。ポリエチレンテレフタレートよりなるため、耐薬品性や耐水性に優れ、機械的変形に対する強度も高く、絶縁性を備えています。

また透明性も高く、常温では伸縮が殆どないこともあり、主に設計・製図用フィルムとして使用されています。

マイラーフィルムの使用用途

マイラーフィルムは、設計・製図用フィルムとして主に使用されています。これは、マイラーフィルムが、耐薬品性および耐水性に優れており、引っ張り強度や曲げに対する強度が高いためです。

すなわち、マイラーフィルムは、水濡れや薬品等による損傷および破れや裂けなどが少ないフィルムとなります。さらに、温度変化による伸縮も少なく、常温では伸縮が殆どありません。これらの特性から、描かれた図面にずれや変形が生じないため、信頼度の高い設計・製図用フィルムとして利用されています。

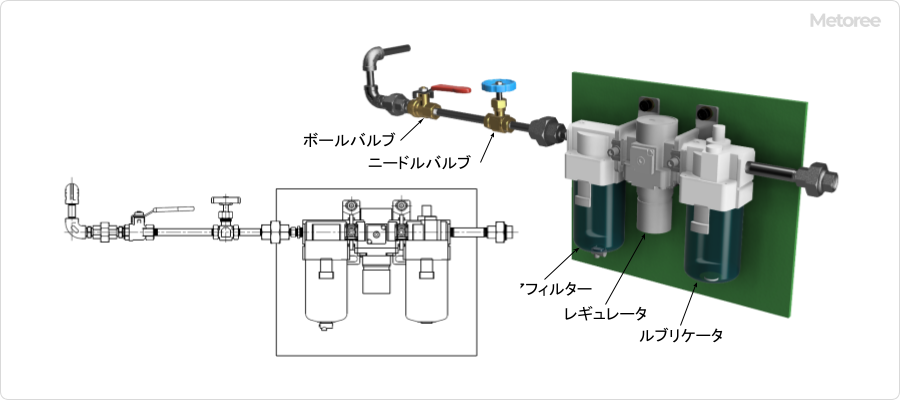

特に、インクジェットプロッター向けのマイラーフィルムが多く流通しています。その種類は「片面マット」と「両面マット」の2タイプです。「片面マット」は、片面にインクジェットプロッター向けの表面加工がなされ、裏面はそのままです。「両面マット」は、両面ともインクジェットプロッター向けの加工がなされています。

マイラーフィルムの原理

マイラーフィルムの原理を「マイラーフィルムのベースの製造方法と特性」と「マイラーフィルムのインクジェット用表面加工」に分けて解説します。

1. マイラーフィルムのベースの製造方法と特性

マイラーフィルムの素材であるポリエチレンテレフタレート (PET) は、エチレングリコール (Ethylene glycol) とテレフタル酸 (terephthalate) を重合して作られる高分子材料です。これを二軸延伸加工して製造されるPETフィルムをベースとして、マイラーフィルムが製造されています。

二軸延伸とはフィルムを製造する際に、縦方向 (長さ方向) と横方向 (幅方向) の二方向に引っ張りながら製造する方法です。製造されるフィルムは伸び切った状態となるため、機械的強度が強くなります。

マイラーフィルムは温度特性も良好で、機械的強さなどの特性が-60℃から150℃の広い温度領域で損なわれることなく安定です。このことからも高い信頼性を保っています。

2. マイラーフィルムのインクジェット用表面加工

マイラーフィルムの多くは、設計・製図用フィルムであり、インクジェットプロッターに対応できる表面処理がなされています。インクジェットプロッターに対応する表面処理としては、二軸延伸加工したPETフィルムの表面にインク吸着層を設ける方法が一般的です。

インク吸収層によりインクを安定して吸着して、高い再現性を示します。その一方でベースとなるPETフィルムが温度や水分による変形などを起こしにくいことから、図面を正確に再現できます。

片面だけインクジェットプロッターに応じた表面加工がされている「片面マット」は、透明度が高く重ね合わせる用途に好適です。両面インクジェットプロッターに対応した表面加工がなされている「両面マット」は、両面に印刷でき、作業効率が非常によくなります。また、片面には印刷し、もう一方の面にペンやボールペンでの加筆も可能です。

マイラーフィルムのその他情報

1. マイラーフィルムの起源

「マイラー(Mylar)フィルム」という名称は、もともとアメリカのデュポン社が1954年に製品化したプラスティックフィルムの商品名です。現在では多くの他社製品が流通しており、マイラーフィルムという商品名のものだけでなく、「PETフィルム」と呼ばれるものや、日本の東レが製品化した「ルミラー」なども同等の素材として利用できます。

2. マイラーフィルムの設計・製図以外の利用方法

マイラーフィルムは、機械的強度が高い特性を活かし、科学実験用真空装置の窓材としても使われています。また、耐薬品性や耐水性、機械的強度、絶縁性に優れているという特性から、電気絶縁フィルムやコンデンサーの材料、化学絶縁フィルムとしても活用されています。

参考文献