端子台とは

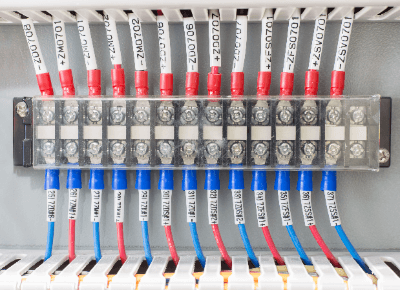

端子台とは、外部配線と内部回路を接続する端子列のことです。分電盤や配電盤などに使われています。ターミナルブロックとも呼ばれます。

電線を圧着端子などで端末処理して端子台に固定します。端子台には、ねじで固定するタイプやスクリューレスタイプなどが販売されています。二段タイプや耐油、耐薬品性の高いタイプもあります。端子台上でテスターを使って、電圧や導通を測定できます。

端子台の使用用途

盤内部回路と外部配線をつなぐ役割として端子台が使用されています。分電盤や配電盤、ブレーカ、ノイズフィルタ、航空宇宙関連、リレー、空調制御などに端子台が使われています。

端子台は種類が多いので、用途に応じて選択することができます。例えば、インターフェース用には、専用のインターフェース端子台があり、小型で端子数も多く便利です。また、接地用やヒューズ用など、用途に応じた端子台が販売されています。

端子台の原理

端子台は、導電板と樹脂架台などの部品に分かれます。

導電板は導電性材料の板で、電線同士を通電させる部品です。樹脂架台は、電路が地絡しないように絶縁している部品です。

導電板には、圧着端子で端末処理した電線をつないで使用します。圧着端子のみで使用する場合もありますが、マークチューブや絶縁キャップで感電しないように保護するとより安全です。

圧着端子を導電板上に付属するねじの下に挟み込みます。導電板を通じて電流を流すことができます。一般的に1つのねじに3本以上の電線を止めないようにします。接触抵抗の増加を防ぐことが目的です。

感電や地絡を避けるため、配線が機器や器具の上に乗らないようにします。使用前に、端子台の仕様を確認し、電流や電圧が許容範囲内であることを確認します。

スクリューレスタイプであれば端子を必要とせず、電線を剥いて直接端子台に差し込んで使用することができるため便利です。

また、樹脂架台には熱可塑性樹脂と熱硬化性樹脂があり、耐熱性や耐薬品性に違いがあります。ねじや導電板には、銅やステンレス、クロムメッキなど導電性の良い金属が使用されています。RoHS指令に順じた製品が多くなっています。

端子台の種類

端子台には接続方法の分類とは別に、いろいろな機能を持った便利な端子台があります。

コモン端子台は、各端子接続部が内部でつながっており、主に電源の分配に使用されます。10極、20極、差込型、ねじ接続など様々なタイプがあり、機器の仕様によって選定します。

コネクタ端子台は、様々な規格のコネクタを端子に変換するためのものです。端子台にコネクタを接続し、コネクタのピンに対応する端子に電線を接続することで、ハンダづけなどを行わずに電線を接続することができます。

使用できるコネクタは多数あり、D-SubやMIL、FCNなどいろいろなコネクタ対応品が販売されています。端子接続部もねじ接続、差込型などがあります。

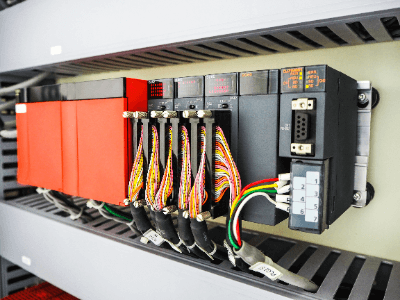

コネクタ端子台はPLCへのIO接続に多く用いられます。PLCのIOコネクタとコネクタ端子台をケーブルで接続し、端子台にI/Oを配線することでPLCへ入出力可能であり、配線工数を削減できます。

端子台のその他情報

端子台の規格

端子台の規格は「JIS C2811-1995」に規定されています。規格には、定格絶縁電圧や、適合電線、電線に対するねじの呼びなどの寸法まで、細かく規定されています。

また、各種性能試験についても規定があり、試験電流を流した時の温度上昇を測定する温度試験、絶縁抵抗試験、ヒートサイクル試験、強度試験など様々な試験が規定されています。

試験は一つの型式に対して行うものと、毎製品に対して行うものとが規定されています。各メーカーは規格に従って検査を行い、製品の機能を保証できるようになっています。

海外で使用する際には、その地域の規格を満たす必要があります。メーカーによってはUL規格品(アメリカの規格)やCE規格品(EU圏の規格)などを製品化しています。

参考文献

https://jp.misumi-ec.com/vona2/el_control/E3100000000/

https://www.monotaro.com/s/pages/cocomite/284/

https://www.kimden.co.jp/gijyutu/h134_138.pdf

https://jp.misumi-ec.com/vona2/el_control/E3100000000/

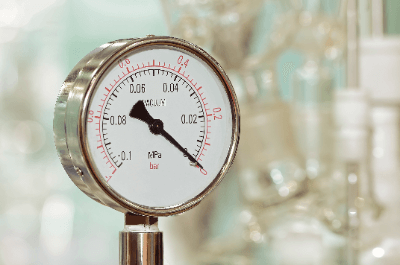

グローブボックスとは、細胞培養作業や人体に有害なガスを取り扱った作業など、外気や人間との接触が好ましくない作業を行う際に主に用いられる、グローブと密閉容器が一体化することで密閉環境内で作業が可能な装置のことを言います。

グローブボックスとは、細胞培養作業や人体に有害なガスを取り扱った作業など、外気や人間との接触が好ましくない作業を行う際に主に用いられる、グローブと密閉容器が一体化することで密閉環境内で作業が可能な装置のことを言います。