ジャンパとは

ジャンパ (英: Jumper) とは、ブレッドボードやPCB上の特定のにある2つの点を短絡させる金属線・金属端子・ピンの総称です。

なお、ブレッドボードとは、電子部品やジャンパ線を穴に差し込むだけで電子回路を組むことのできる基板を指します。回路を構成する電子部品はそれぞれ特定の役割を持っており、回路が正しく動作するためにはこれらの部品が正しく接続されている必要があります。

ジャンパを使用すると、回路上の2つのポイントを容易に直接接続することが可能です。

ジャンパの使用用途

一般的に使用されるジャンパには2種類あります。1つは導線タイプのジャンパ線で、もう1つはジャンパピンとジャンパスイッチのセットです。

1. ジャンパ線

ジャンパ線は、ブレッドボードと組み合わせて手軽に回路を組むために利用されます。部品やジャンパ線をブレッドボードの穴に差し込むだけで回路を組むのが可能で、複雑な半田付けが不要なため電子工作で重宝されています。

2. ジャンパピンとジャンパスイッチ

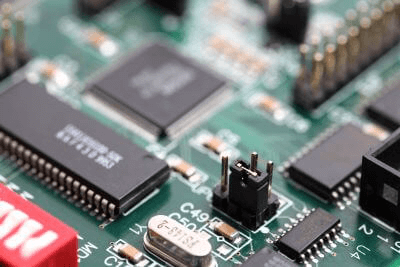

ジャンパピンとジャンパスイッチは、2つで1セットの小型な部品です。PCBの回路動作を切り替えたり、機能を拡張したい場合に使用されます。PCB上に配線切り替え用のジャンパピンを予め搭載しておき、用途に応じてジャンパピンにジャンパスイッチをはめ込んだり、取り外したりすることで信号の接続先を切り替えます。

機能の切り替えや拡張だけでなく、異常のある回路を切り離す場合にも利用されます。ジャンパピンはピンヘッダと呼ばれることがあります。ジャンパスイッチはジャンパキャップ (ジャンパピンに被せる帽子)と呼ばれることがあります。

ジャンパの原理

ジャンパは、金属同士を直接接触させると電流が流れる (短絡する、ショートする) という性質を利用しています。

1. ジャンパ線

ジャンパ線はシンプルな金属線です。先端がブレッドボードに接続しやすい形状に加工されていることが多いです。中にはPCB上のジャンパピンに接続するため、ソケット形状になっているものもあります。

接続部分以外の配線はビニル被覆で覆われています。一般的な配線太さは1mm程度です。回路で扱いたい電流量が大きい場合は配線抵抗を下げるために太い配線を使用する場合があります。

2.ジャンパピンとジャンパスイッチ

ジャンパピンの多くは、金属端子が2.54mmピッチで規則正しく並べられた構造を取ります。ブレッドボードやPCBに差し込んで使用する場合に適したディップ構造と、PCBに表面実装する場合に適したSMD (英: Surface Mounted Device) 構造の2つです。これらは回路やPCBの設計方針によって使い分けられます。

樹脂外装で金属プラグを覆った形状をしており、これによって素手で着脱し易くなります。ジャンパスイッチ内部には、隣り合う2つのジャンパピンに挿した際に、ジャンパピン同士をショートさせる配線が構成されています。

ジャンパのその他情報

1. ジャンパを取り扱う際の注意点

ジャンパを使うと容易に回路の動作を切り替えたり機能追加できるため、回路のテストや実験的な回路製作で重宝します。しかしながら、ジャンパを誤って設定すると回路の動作が不安定になったり、機能しなくなったりする可能性があります。

ジャンパを使う場合は、想定される回路の挙動と適切なジャンパ設定を逐一確認する必要があります。

2. ジャンパを搭載できないもの

ジャンパはその形状や大きさから、小型・高密度・薄型が求められるスマートフォンなどの民生機器用PCBには搭載されません。このような機器では、ジャンパの代わりに0オーム抵抗で配線を切り替えられるようにPCB設計をすることがあります。

一方、デスクトップPCや産業用機器向け機器ではスペースに余裕のある場合が多く、PCBにジャンパを搭載していることがほとんどです。