モーノポンプとは

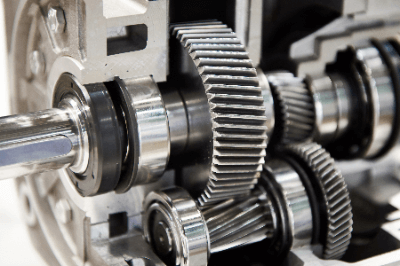

モーノポンプとは、容積形ポンプの中の回転式ポンプに分類されるポンプです。

さまざまな液体を傷めずに移送できる点が最大の特徴です。モーノポンプを使用することによって、無脈動、定量移送も実現できます。

モーノポンプの使用用途

モーノポンプは低粘度から超高粘度の液体まで移送することができるため、化学工業から食品工業まで幅広く使用されています。また、モーノポンプは固形物が入った液体や固体の二相流体、気相も含む混相流体までも移送することが可能な唯一のポンプです。具体的な使用用途は、以下の通りです。

1. 単相流体

各種薬品、溶融樹脂、樹脂溶液、接着剤など

2. 二相流体

各種スラリー、食品類、塗料、ホイップクリームなど

3. 混相流体

脱水ケーキ、海底原油、工事現場の地盤改良をする際のグラウト (注入材) の輸送、泡を含む液状物など

モーノポンプの原理

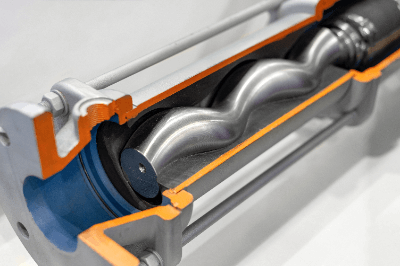

モーノポンプのは、雄ねじに相当する金属製のローターと、雌ねじに相当する弾性材質製のステーターから構成されています。ローターはねじのようにねじりまがった構造となっており、これがステーターの中で回転することにより、定量で液体などを送液することが可能です。

ローターをステーターに装着すると、両者の間の接線によって密閉されたらせん状の空間ができます。ローターを回転させるとステーター内を回転しながら往復運動し、空間容積に充満された液体はピストン運動により吸込側から吐出側に移送されます。

吐出量は回転数により変化するので、回転数を変更するだけで簡単に吐出量を変更することが可能です。また、ローターとステーターの長さを変えることで吐出圧力が変化するので、高圧で吐出する必要がある場合は、長さによる制約がなければ、長いローター、ステーターを使用することで実現できます。

モーノポンプの大きな欠点は、ローターとステーターが常に接しており摩耗しやすいことです。そのため、ドライ運転を実施してしまうと簡単にローターが損傷してしまうことがあります。特にローターが損傷して送液する液体などと一緒に排出されてしまうと、食品業界などでは異物混入で大きな問題につながってしまう可能性が高いです。

モーノポンプの選び方

モーノポンプを選定する際は、使用する用途に応じて選択する必要があります。確認するべきポイントは、以下の通りです。

1. 吐出量

吐出量はローター形状、ローター径により変わります。またローター回転数によっても変えることができますが、常に高回転で運転すると摩耗による劣化や、液体の粘度による制約を受けるため、使用吐出量に応じた機種の選定が必要です。

2. 液性状

吐出量に影響するローター回転数に許容される値は、移送する液体の性状 (粘度、摩耗性) に大きく関係します。粘度は高くなるほど、許容回転速度が小さくなります。液体しか含まない単相流体は摩耗性が低いため高回転で使用できますが、硬度の高い固体粒子などを含む二相、混相流体の場合は使用できる回転数が小さくなります。

3. 液体種類

ステーターの部分は弾性材料が使用されますが、これらは各種ゴムおよび樹脂製の材料が使われています。送液する流体に含まれる物質に対する耐性に応じて選定する必要があります。選択を間違えるとステーターが破損、溶解するといった致命的な不具合が発生するため重要な項目です。

4. 吐出圧力

吐出圧力はローター・ステーターの長さ、すなわち段数 (らせんの数) に比例します。高圧で吐出したい場合は、装置の長さを長くする必要があるため、スペース面での制約を受けやすくなります。

モーノポンプのその他情報

モーノポンプのメンテナンス

モーノポンプを稼働していると、ローターとステーターの摩耗による交換が必要です。寿命は使用環境や流体など各機器の仕様によって左右されます。多くのモーノポンプではローターよりもステーターのほうが柔らかい材質を使用しているため、ステーター側の交換が主となります。

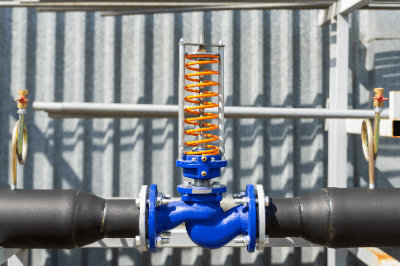

軸封部にはメカニカルシールが採用されることが多く、メカニカルシールもメンテナンス対象となります。メカニカルシールに不具合があると、使用流体が外側へ漏れ出すことになるため、流量減少や危険物の漏洩などにつながります。整備周期をあらかじめ決めておき、定期交換をすることが大切です。

各可動部にはゴム製のパッキンが取り付けられています。パッキン類は摩耗しますのでこちらも周期的な整備対象となります。使用流体が固着性を持つものであったり、スラリーなどであったりすると、可動部に潜り込み円滑な動きを阻害する可能性も考えられます。可動部は可能な限り水洗し、きれいな状態で使用することが重要です。

参考文献

http://www.mohno-pump.co.jp/about/construction.html

http://www.mohno-pump.co.jp/learning/manabiya/b1a.html?time=1907&site=01&code=01&article=01

http://www.mitukura.net/japan/value/motor/1238.html