図面ホルダーとは

図面ホルダーは過去には図面を運ぶのに多く用いられました。

昔はCADもなく今のように図面をDXFやPDFで送付することはできなかったので、印刷して持ち歩いていました。その際に不用意に追ってしまうとその部分が判断できなくなったり、微妙に長さが変わるときもあったので図面は折り曲げ厳禁でした。

そのため、図面ホルダーで丸めて図面を入れて持ち歩いていました。

今ではそのようなことは少なくなりましたが、逆に制御盤の中などに電気図面などを保管するのに使用されています。

図面ホルダーの使用用途

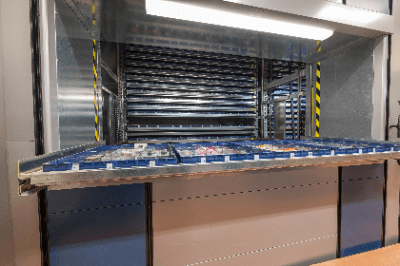

図面ホルダーは制御盤、キュービクル、操作盤などの中に仕様書や電気図面を保管しておくのに使用されます。

制御盤や操作盤の中にはブレーカやマグネット、それ以外にもリレーやPLCなどがあるので配線の数が膨大でその線1本1本を追って作業していくのは非常に困難です。

そのため、工事する際に線番などを確認するのに図面が必要となるので、すぐ確認できるように図面ホルダーの中に図面を入れておくことで、図面をすぐ確認できるようにします。

図面ホルダーの原理

基本的に図面ホルダーは制御盤の中に取り付けられるような箱のような形をしています。

入れる図面の量や大きさに応じて深さや高さなど数多くの種類があり、用途に応じて購入する大きさを決定します。

また、多くの図面ホルダーが両面テープで取り付けることができるので、制御盤を制作した後でも取り付けることができます。

制御盤の中に図面や仕様書類をそのまま放置することもありますが、美感的にも非常に悪く、もし高圧線などに触れた際はショートなどの原因になりかねます。ブレーカが落ちるだけならいいですが火災などにつながると、大きな問題になります。

そのようなことを回避するためにも図面ホルダーに図面をしまうことが必要となります。

また、電気の盤類の中は配線も多くよほど熟知している人でないと、パッと見で配線構成などはわかりません。そのため改造工事や追加工事などで制御盤をなにか工事する際にも図面が手元にあると非常に便利となります。

参考文献

https://www.shinohara-elec.co.jp/products/detail/prod_info.php?bun=10&bcat=10&ccat=5&prod=P29100