コーティング装置とは

コーティング装置とは、物や表面を特定の物質で覆うための装置です。

コーティングとは、物体の表面を定着可能な素材で覆うことです 。食品加工分野ではコーチングと呼ばれることもあります。対象物の形状、材質、コーティング素材に応じて最適な装置を選択します。薄膜コーティング装置の場合、小型、大型、R&D用、量産用などを考慮し、場合によっては特別注文でカスタマイズすることも視野に入れます。

コーティング装置の使用用途

コーティング装置は、自動車、航空機、精密機器、金属、食器、食品、医療品など使用される分野は多岐に渡ります。

フライパンなど食品加工機器へのテフロンコーティング、自動車・航空機などの電子基板の防湿剤コーティング、お菓子・ペットフードなどの食品加工コーティング、薬の錠剤コーティングなど様々な用途で使用されます。

コーティング装置の原理

コーティングは表面処理のひとつで、製品の表面に薄い膜を付着させる成膜技術のことです。コーティングは蒸着加工とよばれ、蒸着加工は蒸着材料を蒸発、気化させたものを製品の表面に付着させて薄膜を形成できます。

一般的に蒸着加工により、表面の強度を高めることができ、ほかにも装飾性、光の特性 (反射・透過) 、機能性を製品に付与することができます。蒸着材料には、金、銀、アルミニウム、クロム、ジルコニアなどの様々な種類があり、それらを気化し製品の表面に薄膜としてコーティングさせています。

コーティング装置の種類

フッ素樹脂をコーティングするテフロンコーティング装置、銅箔にフォトレジストをコーティングするPRコーティング装置、DLCダイヤモンドライクカーボン膜がベースのPVDコーティング装置、食品の攪拌や味付けをする食品コーティング装置、真性カーボン膜をコーティングするICF成膜装置、ダイヤモンドライクカーボン膜を使用するDLC成膜装置などコーティング対象物やコーティング素材によって様々なコーティングがあります。

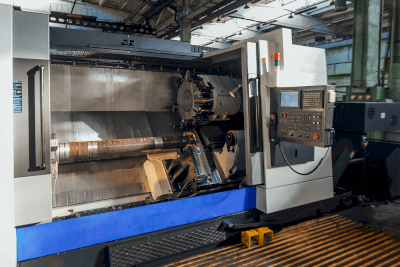

1. DLC装置

DLC (ダイヤモンド・ライク・カーボン膜) をコーティングするための装置です。DLCとは、アモルファス 構造の炭素薄膜 (ダイヤモンドとグラファイトのsp3/sp2結合を有する膜) のことです。ナノレベルの薄さでコーティングが可能で、対象物に非常に高い硬度と耐摩耗性を付加できます。

切削工具、金型、パンチ、各種機械部品を長持ちさせるために使用されます。コーティングされた工具を使用することで、仕上りの向上やアルミ加工の溶着防止などの効果も期待できます。気化を利用したPVD (物理蒸着) 方法では水素を使用せず成膜が可能です。

真空中において特殊なイオン源によりC6H6 (ベンゼン) をプラズマ中で分解してダイヤモンドライクカーボン膜を生成します。マルチイオン源によるプラズマエリアの制御と基板回転機構により、複雑形状物へも均一で密着力の強いコーティングを行います。ダイヤモンドの性質に近い高硬度 (マイクロビッカース硬度2,000~4, 000) 、低摩擦係数 (μ=0.2以下) 、表面平滑性及び耐溶着性・離型性に優れるという特徴があります。

2. 食品加工における流動層式コーティング装置

コーティングは化学品や塗装だけでなく、食品加工にも使用されます。流動層式コーティング装置は、バレル式研磨機の流動層を応用して開発されたコーティング装置です。研磨機がもつ研磨技術をコーティング技術に応用したものです。

流動層に傾斜をつけることにより過流動を可能にし、様々な流動を作り出すことができます。短時間で均一にコーティングが可能で、少ない人員で高品質の食品加工が可能です。

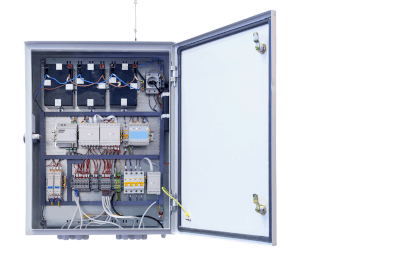

3. 基盤コーティング装置

基盤に防湿絶縁素材などをコーティングするための装置です。従来装置によるコーティングでは、機器の基盤以外の部分にもコーティングしてしまうことが課題でした。基盤コーティング装置では、マスキング作業が不用でプログラムがコーティング範囲を自動で検出します。スプレーで噴霧することにより広範囲からスポットまで効率よくコーティングできます。

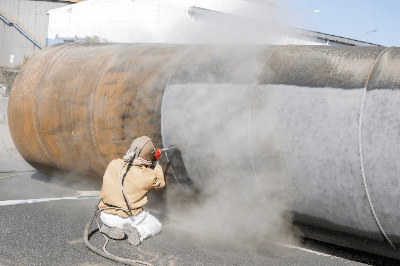

4. 窒化チタンコーティング装置

PVDコーティングでよく使用されるコーティング装置です。硬度や耐熱性を付加する際、バランスの良いコーティングが可能です。特に耐摩耗性に優れているため、工具や金属などのコーティングに向いています。密着性が高く、他のセラミック素材の下地として使用されることもあります。

注意点は、コーティング前に対象物を十分に洗浄する必要がある点です。表面から発生する汚れや錆がコーティング成分と結合することで、剥がれ、密着性の低下、変色などの原因となります。また、高温の真空層内でコーティングするため、樹脂材料などには注意して取り扱う必要があります。

コーティング装置のその他情報

コーティング装置の特徴

蒸着加工の特徴として金属やアルミなどの非鉄材、樹脂等幅広い素材に対応できます。代表的な表面処理に電気メッキは電流により表面処理を行うことからアルミや樹脂などの導電性がない製品でも、蒸着加工であれば蒸着材料や製品に電流による負荷を与えることなく、蒸着することが可能で製品への負担が少なくなります。

参考文献

https://www.nanotec-jp.com/NANOCOAT

http://www.seto-eng.co.jp/tab/05.html

http://www.kurimoto.co.jp/product/item/ContinuousFluidBedDryingSystem.php

https://www.shimadaappli.com/products/products2/

https://www.tipton.co.jp/coating/principle/

https://www.kenko-tokina.co.jp/mmf/titanium.html