ラインヒータとは

ラインヒータ (英: line heater) とは、ハロゲンランプの光をライン状に集光するヒータです。

ラインヒータは、対象物を1,000℃以上の高温に加熱できます。投入電力の85%以上が赤外線に変換されて放射される高効率な放射加熱源です。熱容量の小さなフィラメント (タングステンなど) を発熱体とするため、非接触で素早くヒータの昇降温ができます。

非接触加熱であり、熱源からのガス放出の影響を受けずクリーンな環境を保ち、大気中や真空中などの加熱雰囲気は選びません。高出力であるにも関わらず小型で軽量なため、狭い場所でも設置することができます。

ヒータを使用して、水や空気などを配管の途中で加熱するヒータもラインヒータの1つですが、本記事では主にハロゲンランプを使用したヒータについて説明します。

ラインヒータの使用用途

ラインヒータは他の熱源と比べて、非接触で素早く昇降温の制御ができます。そのため、半導体デバイスの製造プロセスや樹脂素材、機械材料の部分加熱などに用いられます。

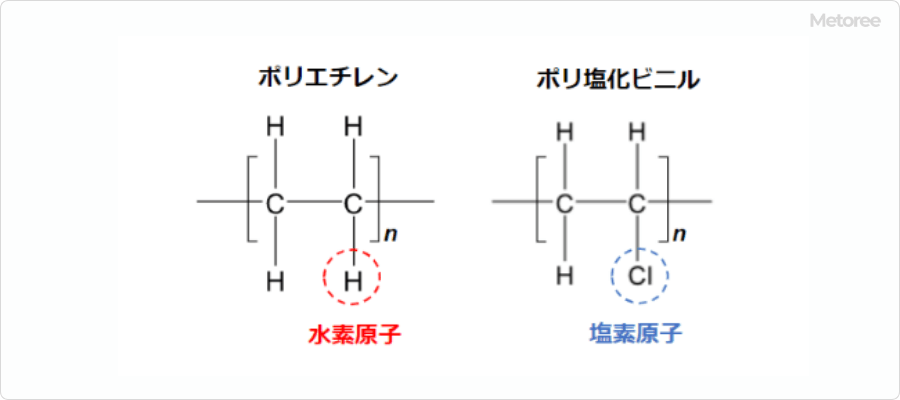

大気圧から高真空まで使用できるため、半導体では、酸化膜形成やイオン注入後の活性化を行うことが可能です。また、熱可塑性樹脂の加熱源としても使用できます。自動車製造では、シャーシなどの自動車のパーツを作る鋼板の熱成形などが用途です。

その他、太陽電池モジュールのタブストリング工程、真空中や高純度ガス雰囲気内での加熱、ソーラセルパネルのハンダ付けなどにも使用されています。また、各種フイルムの製造工程、樹脂シート裁断時の補助加熱、曲げ加工の予備加熱、コンベアラインの熱源などにも有用です。

ラインヒータの原理

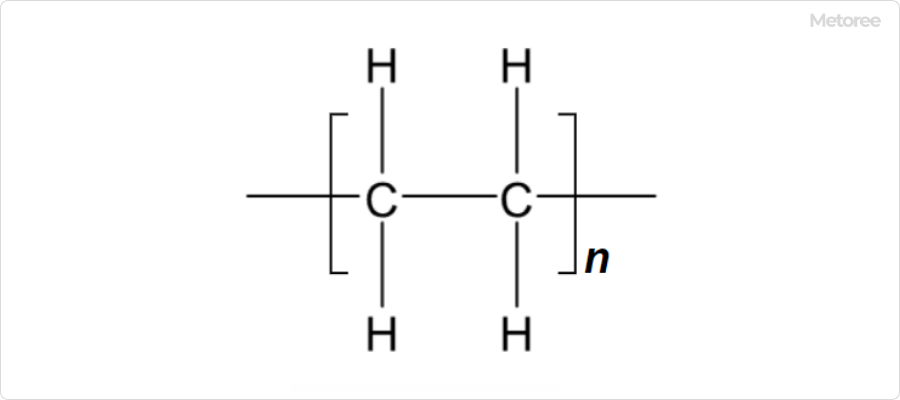

ハロゲンランプは、電球内部に窒素やアルゴンに加え、微量のハロゲンガス (臭素やヨウ素など) を加えたランプのことです。ハロゲンランプの内部にはタングステンなどのフィラメントが挿入されており、電流を流すことでフィラメントが発光します。

フィラメントからはタングステン原子が蒸発しハロゲンガスを封入することで、タングステン原子とガスが結合し、ハロゲン化タングステンを形成します。形成されたハロゲン化タングステンはフィラメント付近で、再びハロゲンとタングステン原子へと解離するサイクルを生み出し、定常的に稼働可能です。

フィラメントから発せられた赤外光は、ミラーを用いて集光あるいは平行光へと変換され、対象物へ照射されます。対象物を1,000℃以上の高温に加熱することが可能なため、高強度の赤外光による非接触加熱が実現されます。

ラインヒータの種類

ラインヒータには、ハロゲンランプを使用するヒータと、ヒータを使用して配管中の空気・ガス・液体・スチームなどの加熱を行うヒータがあります。

1. ハロゲンラインヒータ

ハロゲンランプの光を集光したヒータです。ミラーで集光するタイプと平行光タイプがあります。ミラーで集光するタイプは、焦点距離が20~100mm程度の各種類があります。焦点距離が短いほど加熱温度は高くなります。

冷却方式には、自然冷却、空冷式、及び水冷式があります。長物の樹脂ロールなどを溶断するための加熱・予熱や、工場でのラインで一定時間加熱する用途及び半導体の製造ラインなどに適しています。ラインヒータを並べて使用すれば、面加熱も可能です。

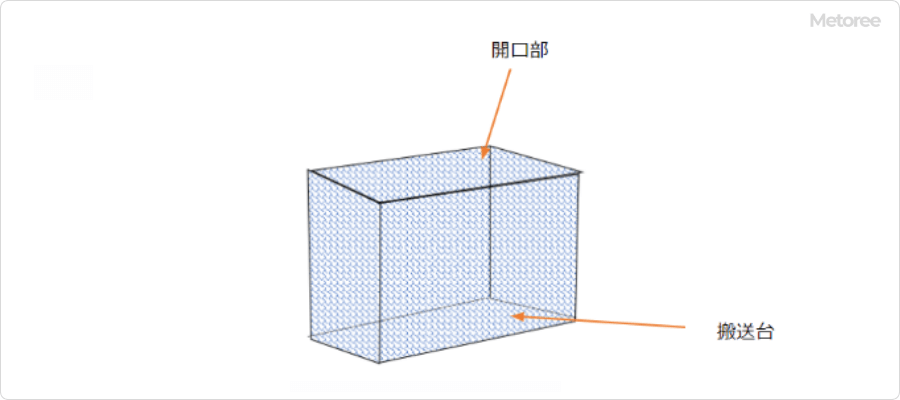

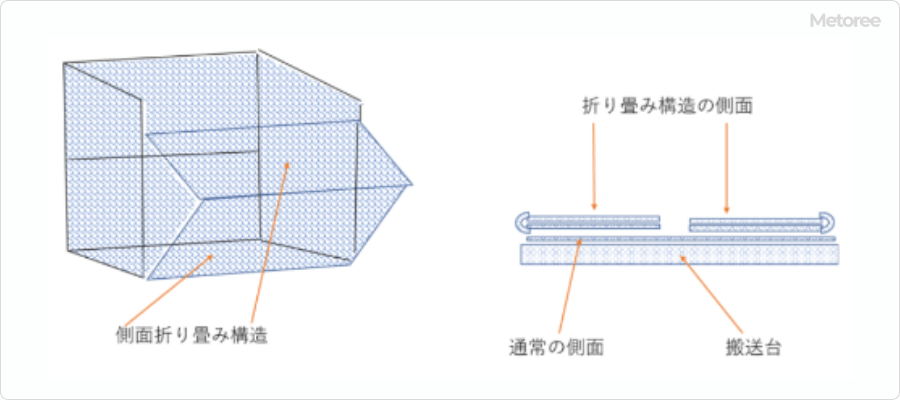

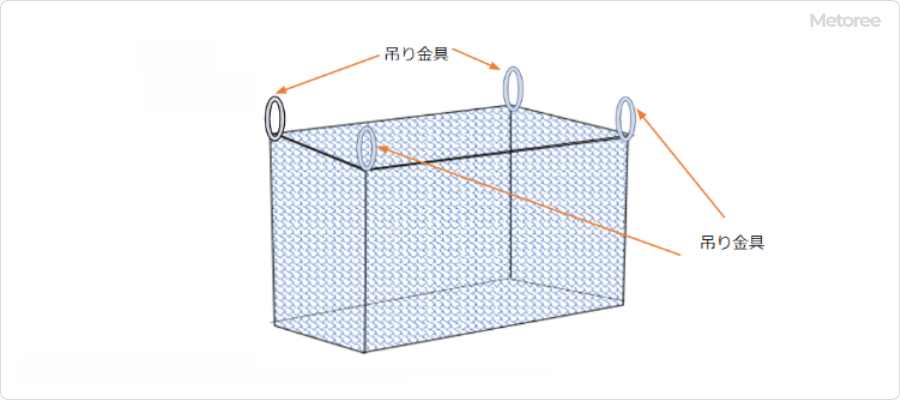

2. 配管のラインヒータ

空気・ガス・液体・スチームの加熱に使用するヒータです。配管の途中にラインヒータを挿入することで、簡単に加熱ができます。コンプレッサー・ファン・ブロワ-・ボイラーに直結しても使用可能です。

屋内型・屋外型・端子冷却型の3つのタイプがあります。いずれも、本体のケースにヒータエレメントを挿入し、流体を入口から出口へ流して、ヒータと熱交換させます。温度コントロールと過熱防止用の熱電対などを取り付ける差込口が付いています。

使用例は、水熱源ヒートポンプ式チリングユニットや温水ボイラーの暖房能力の補助用途です。空調機への配管の途中にラインヒータを設置して温水の温度を上げます。

参考文献

https://sky.senden.co.jp/ebook/pdf/14.pdf

http://fintech-east.com/product30.html

https://www.ushio.co.jp/jp/products/1071.html