コレットチャックとは

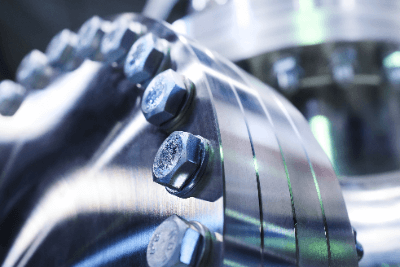

コレットチャックとは、主に工作機械を用いた材料の切削加工時に切削工具などを固定するための部品です。

コレットチャックを対応する内径の穴に押し込むことでチャック部に組み込まれたコレットが閉じ、対象物の固定を行います。コレットチャックを機械に固定された円筒部材に勢いよく押し付けるだけで固定が可能であり、固定を解除する際も両者を引き離す方向に衝撃を与えることで容易に着脱操作を行うことがきます。

コレットチャックは工具の取り付けと取り外しが簡単にする部品です。異なるサイズの工具に対応することができるため、工作機械の汎用性を高めることができます。

コレットチャックの使用用途

コレットチャックは、主に旋盤やフライス盤などの工作機械で使用されます。切削工具やドリルピットなどを取り付ける際に使用します。

旋盤やフライス盤で金属加工を行う際には、切削工具を取り付ける必要があります。コレットチャックによって切削工具をしっかりと固定することができるため、精密な加工作業が可能です。

ドリルビットは木材や金属などの素材を穴あけする際に使用されます。コレットチャックを使用することでドリルビットを旋盤やフライス盤に取り付けることが可能です。

また、マンドレルやピンバイスを取り付ける際にもコレットチャックを使用する場合があります。マンドレルは旋盤やフライス盤で円筒形の素材を加工する際に使用されます。ピンバイスは細かい穴を開けるための工具です。

コレットチャックの原理

コレットチャックは挟み込み力を利用して工具を固定する部品です。一般的なコレットチャックは筒部分 (コレット) やねじ部分で構成されます。

筒部分は工具を挿し込む部分で、内側には複数の溝があります。ねじ部分は筒部分を締め付けるためのネジです。ネジを締めることで、筒部分が収縮し、工具を挟み込むことができます。

コレットチャックの筒部分は半径方向にスリットが設けられることで円筒が3分割にされており、ねじ部分の外径はわずかに大きく設定されています。この構造によって円筒内径にコレットチャックを押し付けた際に、チャック部が内側に弾性変形して対象の軸を固定します。

軸を保持する類似の工具としてドリルチャックやスクロールチャックが挙げられます。ドリルチャックが3つの爪の先端で軸を保持するのに対して、コレットチャックは軸を包み込むように面全体で軸を保持します。そのため、軸が傷付きにくく、繰り返し使用した場合に切削工具の芯ずれが起きにくいという利点があります。

コレットチャックの種類

コレットチャックには、以下のような種類があります。

1. ナット式コレットチャック

工具を収める筒部分にナットを取り付け、ナットを回すことで工具を固定します。一般的な機械工具に使用されます。

2. スクリューコレットチャック

工具を収める筒部分にスクリューを取り付け、スクリューを回すことで工具を固定するコレットチャックです。スクリューの回転角度に応じて、工具の位置を微調整することもできます。高速回転時の工具の飛び出しを防止するため、回転子に直接取り付けることが多いです。

3. ワンタッチコレットチャック

工具を収める筒部分にボタンを取り付け、ボタンを押すことで工具を固定するコレットチャックです。簡単に工具を取り付けることができるため、ユーザーの負担を軽減することができます。

コレットチャックの選び方

コレットチャックを選ぶ際には、工具サイズや適用機種を考慮します。

コレットチャックには異なるサイズの工具に対応する製品が販売されています。使用する工具のサイズに合わせて、適切なサイズのコレットチャックを選ぶ必要があります。既に所有している工具やコレットチャックとの互換性も重要です。

また、機械工具によって使用できる製品も異なります。使用する機械工具に適合するコレットチャックを選ばなければ使用できません。工具の仕様に合わせて選定します。

上記を踏まえた上で、コストを考慮して選定します。コレットチャックの価格は種類や精度によって異なります。必要な精度に対してコストが適切であるかなどを検討して適切な価格帯のコレットチャックを選ぶことが望ましいです。