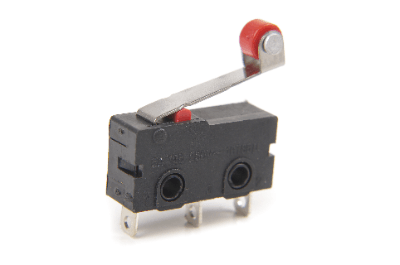

マイクロスイッチとは

マイクロスイッチは、物体の位置を検知して接点出力する部品です。主に検出用スイッチとして使用されますが、操作用として使用される場合もあります。

マイクロスイッチの接点出力を制御回路に組み込み、機械を運転停止させて使用します。マイクロスイッチの接点自体は数A程度の許容電流が一般的です。物体と接する部分にはアクチュエータが付いており、形状はボタン、ローラー、レバー型のものがあります。

マイクロスイッチの使用用途

マイクロスイッチはスナップアクション機構を持っているので位置を検出する精度が高いのが特徴です。

ドアのインターロックや、自動販売機、電子レンジ、エレベータの安全スイッチや産業機器に使用されています。プリンター等の開閉を検知するセンサーにも利用されます。

サイズは一般形~極超小型まで4種類に分類されており、振動や衝撃が激しい場所には逆動作型、直流回路の安定した動作が必要な場合は磁気消弧型、シール性の高い防浸型などが販売されています。産業機器から家電まで用途も幅広いです。

マイクロスイッチの原理

マイクロスイッチは5つの部分に分かれていて、アクチュエータの動きが接点までつながります。

1. アクチュエータ部

外部の力や動きを内部の機構に伝達します。アクチュエータがスナップ動作機構につながっており、形状はボタンやローラー、レバー型などがあります。

2. スナップ動作機構

ばね、可動片、共通端子、受金といった部品で構成されています。アクチュエータからかかる力が増えてくると、可動片とばねにより接点を動かします。

3. 接点

種類としては常開接点、常閉接点があります。一般的に1つのマイクロスイッチに1つずつ付いていますが、片方だけのものもあります。接点にはクロスバー型やリベット型があり、回路の電圧や電流に応じて使い分けます。材質には金や銀、めっきなどが用いられます。

4. 端子

スイッチと回路を接続します。端子の形状ははんだ付け型、コネクタ型、ねじ締め型、プリント基板型等があり、用途に応じて接続方法を選定します。

5. ケース部

ケースは回路と機構を保護する役割をしていて、必要な機械的強度や耐熱性に応じて樹脂を選択します。

マイクロスイッチの使用用途

1. ドアやプリンター開閉のカバー

ドアやカバーの位置をマイクロスイッチで検出します。形状に幅のあるアクチュエータを持つマイクロスイッチを使用されます。マイクロスイッチであれば、限られたスペースにも設置可能です。

2. 食器洗浄機のカバーや洗濯機のふたの開閉検出

カバーやふたの位置をマイクロスイッチで検出します。これらの機器ではマイクロスイッチに水が掛かる恐れがあり、防水対策が施されています。

3. マウスの操作入力

位置検出スイッチとしての役割ではなく、操作スイッチとしてマウスに使用されています。マウスのクリックをマイクロスイッチが検出し、コンピュータに出力します。

マイクロスイッチのその他情報

1. マイクロスイッチとリミットスイッチの違い

マイクロスイッチとリミットスイッチは混同されることの多い部品です。リミットスイッチはマイクロスイッチと同じく検出スイッチとして使われますが、構造と使用箇所に違いがあります。リミットスイッチは内蔵されたマイクロスイッチを樹脂や金属のケースに組み込んだ構造となっています。

雨水の影響を受ける場合などに対候性を高めるためにリミットスイッチが使用されます。産業設備によっては粉塵や油分の対策としてリミットスイッチを使用する場合もあります。

2. マイクロスイッチのスナップアクション機構

スナップアクション機構とは、スイッチを操作する速度とは無関係に可動接点を素早く切り替える機構です。対して、操作速度が可動接点の移動速度となる機構はスローアクション機構と呼ばれています。

スナップアクション機構を持つマイクロスイッチは、接点の切り替わる速度が速いため接点間のアークを最低限にできるという特徴があります。小型のマイクロスイッチでも接点寿命が長くでき、耐久性に優れています。

参考文献

https://jp.rs-online.com/web/c/switches/microswitches-accessories/microswitches/

https://www.fa.omron.co.jp/guide/technicalguide/29/325/index.html

https://www.monotaro.com/s/pages/cocomite/289/

https://xtech.nikkei.com/dm/article/LECTURE/20120329/210447/

https://www.fa.omron.co.jp/products/category/switches/basic-switches/