分光センサとは

分光センサとは、物質に光を照射し、その光の反射や散乱、吸収を測定することで分子の情報を得る分光分析装置の一種です。

分光器とほとんど同じもので、検出器一体型のものが一般的です。分光センサは使用する光の波長の範囲や原理の違いによって区別され、様々な種類があります。分光センサを用いることで測定対象の色測定、膜厚測定、化学物質の同定などをモニタリングすることができます。最近では小型で高性能な分光センサが開発され、手軽にリアルタイムの分析ができるようになっています。

分光センサの使用用途

分光センサは種類が多く、幅広い用途で利用されます。半導体をはじめとする工業分野、医薬品などの医療用途、食品や水質の分析など様々な分野で活用されています。

例えば、食品分野では、非接触かつ食品を損傷せずに測定できる近赤外分光センサが利用されています。農作物の食味分析を非破壊で行うことが可能で、トマトに含まれるリコピンの量や、野菜に含まれるクロロフィルの量、豚肉に含まれる脂肪の量などをリアルタイムで測定することができます。測定結果がすぐにわかるので、生産管理や品質管理には近赤外分光センサが有効です。

分光センサの原理

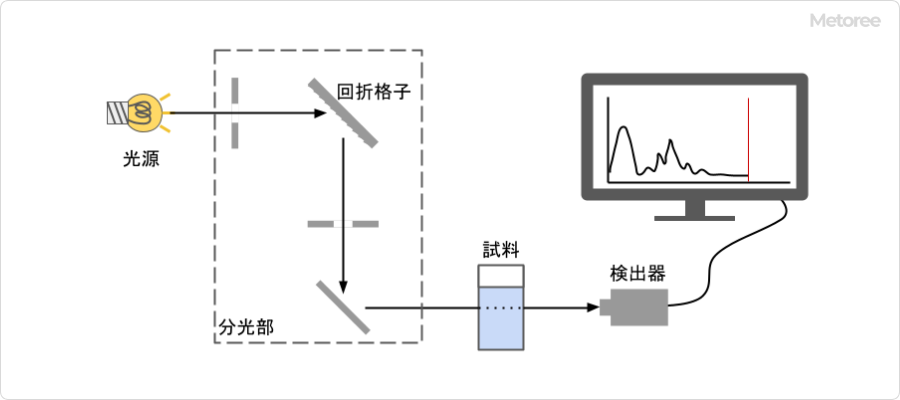

図1. 分光センサの構造

分光センサは光を物質に照射し、反射または透過した光を検出することで物質が吸収した光の量を測定します。物質が吸収する光は組成や構造に依存するため、分光センサを用いることで物質の組成を推測することができます。

分光センサは、主に光源、分光部、試料部、検出器から構成されています。光源から生じた光を分光部にて特定の波長の光に整えて試料に照射します。この際、照射光の波長を一つにしぼる場合はモノクロメータ、複数使用する場合はポリクロメータと呼ばれます。前者は測定波長を走査するため測定に時間がかかりますが、精度が高いです。後者は短時間で測定できますが、信号強度が弱くなり精度が劣ります。

試料に照射されて反射または透過した光は検出器に導かれ、その強度が測定されます。検出器は測定波長毎に異なります。180nm~1,100nmの紫外~近赤外光範囲ではCCD検出器、900~1,700nmの近赤外光ではInGaAs型、1700~2,500nmの近赤光では拡張型InGaAs型が使用されます。

分光センサの種類

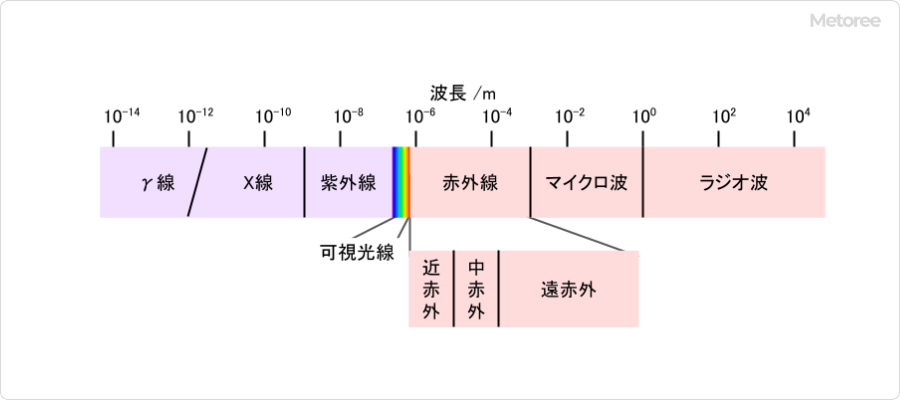

図2. 光の種類

分光センサは測定に用いる波長で区別されます。それぞれ特徴があるため、目的に合わせて選択する必要があります。光の種類は何種類もあり、それぞれを用いた測定装置がありますが、一般的には、紫外・可視光、近赤外光、中赤外光、遠赤外光が分光センサに使用されます。

1. 紫外・可視光

測定する試料に紫外・可視光を照射し、反射または透過した光を測定します。対象物体が赤・青・緑の3色をどの程度吸収するかという情報から物体の色を決定します。 物質の色を検出するカラーセンサとして、製品の色の管理や、不良品や不純物の検知に用いられています。

2. 近赤外分光

測定対象の試料に近赤外線を照射し、透過または反射した近赤外線を測定します。近赤外線はほとんど吸収されずに物体を透過します。固体、粉体、液体などさまざまな状態の試料の分析ができます。前述のとおり、農産物や食品の非破壊に用いられるほか、血中酸素飽和度を測定するパルスオキシメーターや、赤外線カメラなどにも利用されています。

3. 中赤外分光

測定対象の試料に中赤外線を照射し、反射した中赤外線を測定します。分子ごとに固有の吸収パターンをもつため物質の同定が可能です。固体試料の場合、照射光が当たっている表面付近しか測定できないため、主に気体や液体の不純物を検出する用途などで用いられています。エンジンオイルの分析や尿検査などに利用されています。

4. 遠赤外光

測定対象から放出された遠赤外線を測定します。遠赤外線は温度と密接な関係があり、温度の違いを測定することが可能です。サーモグラフィや人感センサーなどで利用されています。

分光センサのその他情報

分光センサ以外の分光分析法

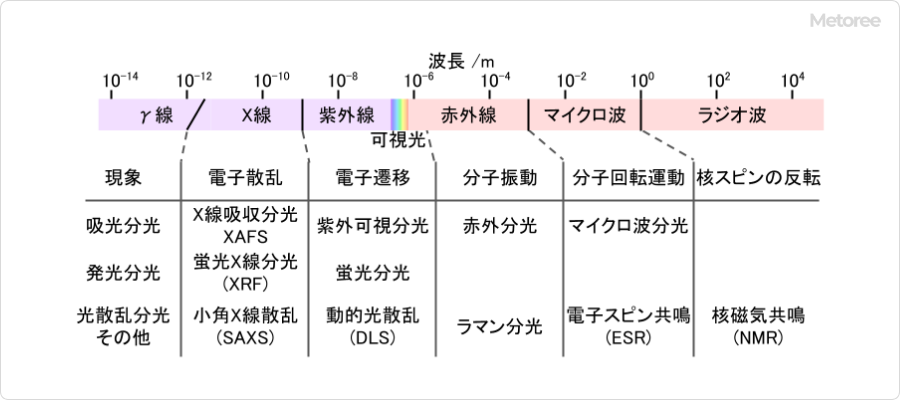

図3. 主な分光分析装置

分光分析法は、物質を透過または反射した光のエネルギーを測定し、入射光のエネルギーと比較することで、物質の定性・定量分析を行います。分光分析法としては次のような手法が代表的で、使用される波長は、ガンマ線からラジオ波まで様々です。

1. 吸光分光法

吸光分光法は、試料に光を照射し、反射または透過した光を測定し、入射光のエネルギーと比較することで、物質の定性・定量分析が可能な分析方法です。代表的分析装置は、各波長での吸光分光装置です。

2. 蛍光分光法 (または発光分光法)

蛍光分光法は、試料に光を照射し、試料から生じる蛍光 (または発光) を測定し、その光のエネルギーから物質の定性・定量分析が可能な分析方法です。代表的分析装置は蛍光燐光分光や、蛍光X線分光 (XRF) などがあります。

3. 光散乱分光法

光散乱分光法は、試料に光を照射し、散乱された光を測定し、その光のエネルギーや強度から、物質の定性・定量分析が可能な分析方法です。代表的分析装置はラマン分光法や動的光散乱法 (DLS) 、X線小角散乱 (SAXS) などがあります。

4. 磁気共鳴分光法

磁気共鳴分光法は、磁場中で試料に光を照射し、透過した光を測定し、吸収された光から物質の定性・定量分析が可能な分析方法です。代表的分析装置は核磁気共鳴 (NMR) 、電子スピン共鳴 (ESR) 、核磁気共鳴画像法 (MRI) などです。

5. 光電子分光法

光電子分光法は、試料に光を照射し、光電効果により放出された電子を測定し、そのエネルギーから、物質の定性・定量分析が可能な分析方法です。X線光電子分光 (XPS)、紫外光電子分光 (UPS)、オージェ電子分光 (AES) などが代表的です。

参考文献

https://www.yokogawa.co.jp/about/yokogawa/rd/inv_center/spectroscopy/

https://www.argocorp.com/cam/special/HeadWall/applications.html

https://www.klv.co.jp/iot/infrared-spectrometers-and-sensor.html

https://www.britannica.com/science/spectroscopy/Basic-properties-of-atoms#ref80589

http://www3.u-toyama.ac.jp/nozaki/souti/Emsp.html

https://xtech.nikkei.com/dm/article/WORD/20100722/184385/

https://www.klv.co.jp/iot/about.html

http://www.cc.u-ryukyu.ac.jp/~tanahara/kikisiryo/bunsibunkou.pdf

https://www.britannica.com/science/spectrophotometry