電工ニッパーとは

電工ニッパーとは、特に電気設備工事などにおける電線の切断に特化したニッパーです。

鉄線や銅線などの切断が可能なほか、ワイヤーストリップ (電線の皮むき穴) などが付いているものもあります。このタイプの電工ニッパーは、簡易ワイヤーストリッパーとして電線の被覆除去が可能です。

プロユース向けは、VVFケーブル (600Vビニル絶縁ビニルシース平形ケーブル) なども少ない力で切断できます。ただし、刃こぼれなどに注意が必要です。

電工ニッパーの使用用途

電工ニッパーは、電気設備工事におけるVVFケーブルの切断をはじめ、鉄線や銅線、ビニール線などの切断に使用されることが多いです。また、家電や通信機器、精密機器の電線の切断などにも使用されます。

プロユースの高価な電工ニッパーは切れ味も鋭いかわりに、扱いにも注意しなければいけません。許容されている以上の太い電線やピアノ線などを切断する、と刃こぼれするおそれがあります。これは、切れ味を鋭くするために薄刃を使用しているためです。

電工ニッパーの原理

電工ニッパーは、電線を切断するために特化されたニッパーです。VVFケーブルなどは電線が厚い樹脂被覆で覆われているため、この柔らかい樹脂被覆と金属線を同時に切断しなければいけません。

柔らかい樹脂被覆を少ない力で切断するには、刃先を鋭くして摩擦抵抗を少なくすれば切れ味は高まります。しかし、刃先を鋭くすれば金属線を切る際に刃こぼれが発生しやすくなります。このバランスをどのように取るかが、各メーカーの腕の見せどころです。

メーカーによっては刃先を特殊な方法で研磨したり、コーティングなどを施したりすることで、樹脂被覆の切断能力と金属線の切断能力を向上させています。もし、樹脂被覆がない針金のような太い裸の電線を切断するのであれば、電工ニッパーよりもより刃先が強い強力ニッパーと呼ばれるものを使用する必要があります。ただし、強力ニッパーは歯が厚いために、切断面が水平ではなく山型になるのが注意点です。

また、強力ニッパーにはピアノ線が切断できるものと、できないものがあるため、ピアノ線の切断用途で使用する際は確認が必要です。

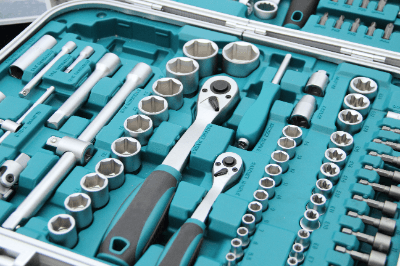

電工ニッパーの種類

使用用途やニーズに合わせて、電工ニッパーにはさまざまな製品があります。用途に応じて、最適な製品を選ぶことが大切です。

1. 刃の形状による分類

電工ニッパーは、刃の形状が「フラットタイプ (平型) 」「ラウンドタイプ (丸型) 」「強力タイプ (山型) 」の3種類があります。フラットタイプとラウンドタイプは切断面がキレイに仕上がります。しかし、刃が薄いため太い電線の切断はできません。

強力タイプは、刃が厚いため太い電線も切断できます。ただし、切断面が山型になるので、インシュロックなどを切断すると、バリが残る点に注意が必要です。

2. サイズ

電工ニッパーは、数種類のサイズが用意されています。目安として、標準サイズは全長150mm、大きいサイズは全長200mm、小さいサイズは全長125mmです。

大きいほど切断能力が高く、少ない力で切断できます。しかし、手の大きさや作業環境、作業対象によっては、大きいサイズは使い勝手が悪くなることがあるため、使用状況に応じたサイズ選定が重要です。

3. 付加機能

付加機能をつけた電工ニッパーも販売されています。ワイヤーストリッパー機能付きのものは、刃を合わせると小さな穴ができて被覆の皮むきが可能です。簡易的な圧着ができる圧着機能付きのものもあります。

倍力ニッパーと呼ばれるものは、倍力機構でピアノ線などの硬い線も少ない力で切断可能です。また、抗菌樹脂グリップで衛生的に使用できるものや、蓄光グリップで暗いところでも見つけやすいものもあります。