スプラインマイクロメーターとは

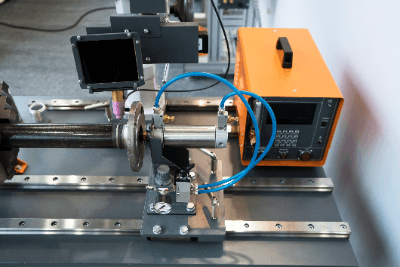

スプラインマイクロメーターとは、外径の精密測定に使うマイクロメーターの種類の一つで、主に溝の幅や軸の外側に動力伝達用の歯車がついた「スプラインシャフト」の溝径測定に使用する特殊マイクロメーターです。

通常のマイクロメーターよりも測定面が細くなっており、この細い測定面に溝がくるように設計されていて、太くなっている溝の外側に干渉しないようになっています。似たような形状で「ポイントマイクロメーター」もあり、測定面が鋭角な三角形になっているのが特徴です。

スプラインマイクロメーターの使用用途

スプラインシャフトの溝測定の他、色々な溝を測るときに使用します。測定するときは、通常のマイクロメーターと同じ要領で、ラチェットストップを使い、定圧で測定するようにします。

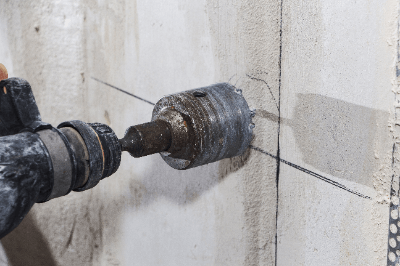

前述したポイントマイクロメーターと用途も似ていますが、こちらは測定面が尖っていて、ピンポイントで測定することができますので、主にドリル先端部の「ウェブ厚さ」を測定するときに使用します。いずれも測定するときは、先が細い故、取り扱いに注意します。

スプラインマイクロメーターの原理

前述した特殊マイクロメーターの他にも、特殊マイクロメーターの種類は豊富です。測定子が薄い刃物のような形をした「ブレードマイクロメーター」やねじの有効径を測る「ねじマイクロメーター」、測定子の片方はアルファベットの「V」のような形状をしていて、もう一方が尖った形状をしている「V溝マイクロメーター」などがあり、いずれも特殊な用途に対応できます。

ブレードマイクロは、他の種類では測れないような極細の溝幅を測定することができますが、測定子は薄く、折れやすいので注意が必要です。

ねじマイクロは、ねじの仕様を決める有効径の測定に使い、ねじの山に合わせた形状をしています。測定子を交換することができるものもあり、並目から細目のねじまで対応します。

V溝マイクロは、3枚や5枚といった奇数溝になっていて通常の外径測定器では挟めなくて測定が困難なリーマやタップを測るときに使います。

しかし、共通しているデメリットとして、使う場面が限られてしまうため、全て揃えるのはかなりのコストがかかってしまうことです。