SOFCとは

SOFCとは、固体酸化物燃料電池 (英: Solid Oxide Fuel Cell) の略称であり、高温で動作する燃料電池の一種です。

燃料電池とは、燃料と酸素を化学反応させて、直接電気エネルギーに変換する装置です。SOFCは、固体の電解質を用いて、水素や一酸化炭素などの燃料と酸素との間に反応を起こします。SOFCは、高い発電効率や低排出ガスなどが特徴です。

SOFCの使用用途

SOFCの使用用途は、主に以下の2つです。

1. 分散型発電

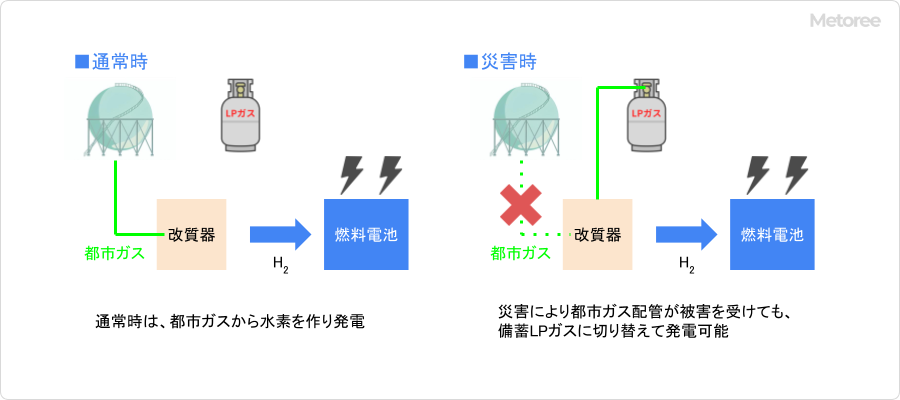

分散型発電とは、需要地点に近い場所での発電をいいます。分散型発電では、送電ロスや停電リスクを低減できます。SOFCは、高発電効率や低排出ガスなどの特徴を活かして、分散型発電に適しています。例えば、以下のような場合に使われています。

産業用

工場やビルなどの大規模な施設で、自家発電やコージェネレーション (発電と同時に熱利用) を行う場合。

家庭用

家庭や集合住宅などの小規模な施設で、自家発電やエネファーム (発電と同時に給湯) を導入する場合。

2. 水素社会

水素社会とは、水素を主要なエネルギー源とする社会です。水素社会では、水素の安全かつ効率的な生産・輸送・利用が重要です。SOFCは、水素社会で以下のような役割を果たすことが期待されています。

水素製造

SOFCは、逆方向に動作させることで、水や二酸化炭素から水素を製造できます。このプロセスは、高温蒸気改質やCO2分解と呼ばれます 。

水素利用

SOFCは、水素を直接燃料として利用できます。

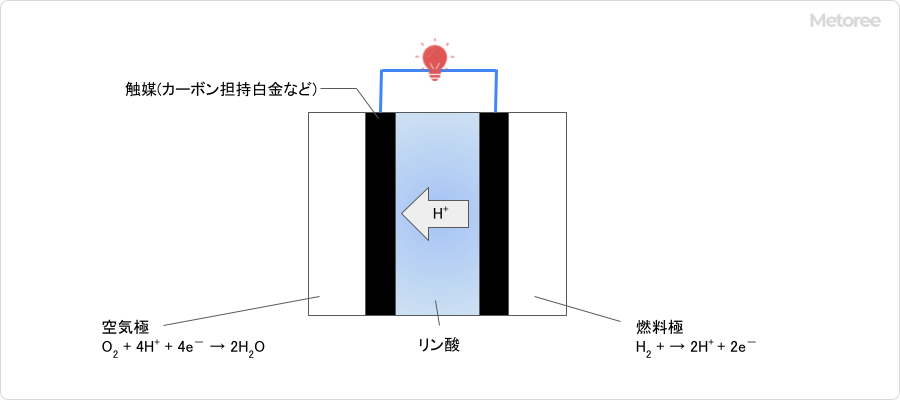

SOFCの原理

SOFCの動作時に各部位で起こっている現象を以下に説明します。

1. 燃料極

燃料 (水素や一酸化炭素) は、インターコネクタによって分けられた燃料側の流路に流れ込みます。燃料は、燃料極に到達すると、空気極から来た酸素イオンと反応して、水や二酸化炭素と電子を生成します。この反応は、以下の式で表されます。

水素の場合: H2 + O2- → H2O + 2e-

一酸化炭素の場合: CO + O2- → CO2 + 2e-

2. 空気極

空気 (酸素) はインターコネクタによって分けられた空気側の流路に流れ込みます。空気は、空気極に到達すると、電子を受け取って酸素イオン (O2-) になります。この反応は、以下の式で表されます。

O2 + 4e- → 2O2-

3. 電解質

酸素イオン (O2-) は、電解質を通って空気極から燃料極にイオン伝導します。電解質は、高温でないとイオン伝導性が低いため、SOFCは高温で動作する必要があります。

4. 外部回路

電子は、インターコネクタを通って外部回路に流れ出します。このとき、電気エネルギーが発生します。外部回路で負荷を動かした後、電子は再び空気極に戻ります。

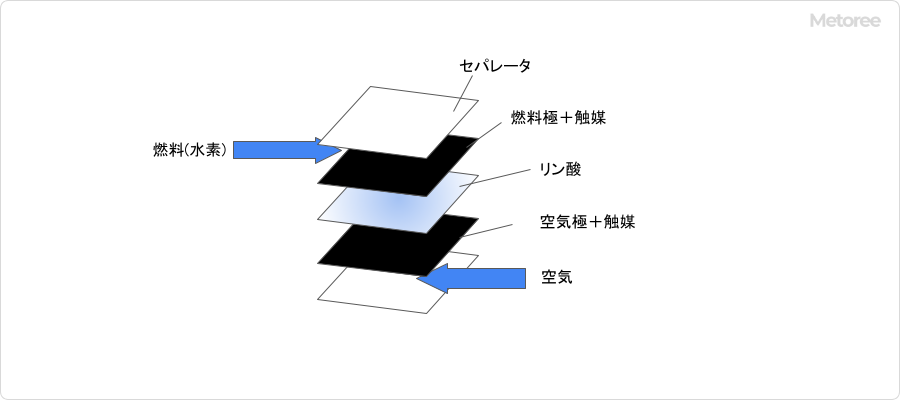

SOFCの構造

1. 電解質

固体酸化物から作られる薄いセラミックス板であり、イオン伝導性を持ちます。一般的には、ジルコニアやセリアなどの金属酸化物にイットリウムやスカンジウムなどの希土類元素を添加したものが使われます 。

2. 電極

電解質の両面に貼り付けられる金属やセラミックスの層であり、電気伝導性と触媒作用を持ちます。一般的には、燃料極としてニッケルや銅などの金属、空気極としてランタノムやストロンチウムなどの希土類元素を含むペロブスカイト型酸化物などが使われます 。

3. インターコネクタ

電極と電極を電気的につなぐ金属やセラミックスの板であり、ガスの流れを分ける役割もします。一般的には、クロムやマンガンなどの金属酸化物や合金が使われます 。

SOFCのその他情報

1. SOFCのメリット

SOFCのメリットは、主に以下の3つです。

発電効率が高い

SOFCは、高温で動作するため、熱エネルギーの損失を減らし、発電効率を高めることができます。一般的に、SOFCの発電効率は、50%から60%程度です。これは、一般的な火力発電や内燃機関の発電効率 (30%から40%程度) よりも高いです。

また、SOFCは、コージェネレーションやエネファームなどのシステムと組み合わせることで、発電効率をさらに高めることができます。

排出ガスが少ない

SOFCは、水や二酸化炭素以外の排出ガスがほとんどありません。特に、窒素酸化物や硫黄酸化物などの有害な排出ガスが発生しません。

また、SOFCは、二酸化炭素の排出量も低く抑えることができます。これは、SOFCが高い発電効率を持つため、同じ発電量を得るために必要な燃料の量が少ないからです。

多様な燃料

SOFCは水素だけでなく、一酸化炭素やメタンなどの水素含有ガスも燃料として利用できます。これは、他の燃料電池と違い、イオン化した酸素が燃料極に移動して反応するからです。

2. SOFCのデメリット

SOFCのデメリットは、主に以下の2つです。

高温で動作する必要がある

SOFCは、高温 (800℃から1,000℃) で動作する必要があります。このため、起動・停止時間が長くなる、部品・材料の劣化や破損が起こりやすい、冷却システムが必要、などの課題があります。

高価

SOFCは、高価な材料や製造技術を必要とします。特に、電解質や電極などの部品は、高温で動作するため、高品質で耐久性の高い材料が必要です。

また、SOFCは、複雑な構造を持つため、製造技術も高度です。これらの要因により、SOFCは、他の種類の燃料電池に比べて高価となります。