レジストとは

レジストはエッチングやはんだ付けなどの工程で基板の特定箇所を保護するために用いる材料です。一般的には半導体プロセスで用いられる「フォトレジスト」を単に「レジスト」と呼んでいます。

フォトレジストは特定の波長の光を吸収すると化学構造が変化して洗浄液、現像液に対する溶解性も変わります。そのため、基板にレジストを塗布した後に、回路パターンを描いたマスク越しに基板へ光を照射することで、一部のレジストのみを可溶化、もしくは不溶化させることが可能です。この状態で現像液を用いて基板を洗浄すると可溶なレジストのみが溶出し、基板の一部だけがレジストに保護された状態を作り出すことができます。

なお、レジストには光が照射された部位が現像液に溶解する「ポジ型レジスト」と、光が照射された部位が不溶化する「ネガ型レジスト」があります。

レジストの使用用途

レジストとはエッチングやはんだ付けなどの工程において特定の場所を保護する材料です。半導体プロセスにおける感光剤である「フォトレジスト」のことを単に「レジスト」と呼ぶことが多いので、本記事でもフォトレジストについて紹介します。

フォトレジストは光を照射することで化学構造が変化し、耐薬品性を発現したり逆に現像液に溶解したりする性質があります。この性質を利用し、シリコンウェハ上に塗布されたレジストに対して所定のパターンを描いたマスク越しに光を照射し、最後に現像液で洗浄することでレジストが無い加工部分とレジストに保護された非加工部分を基板上に作り出すことができます。このようなレジストは高集積化、微細化された半導体集積回路の製造には欠かせない材料の一つです。

レジストの使用方法

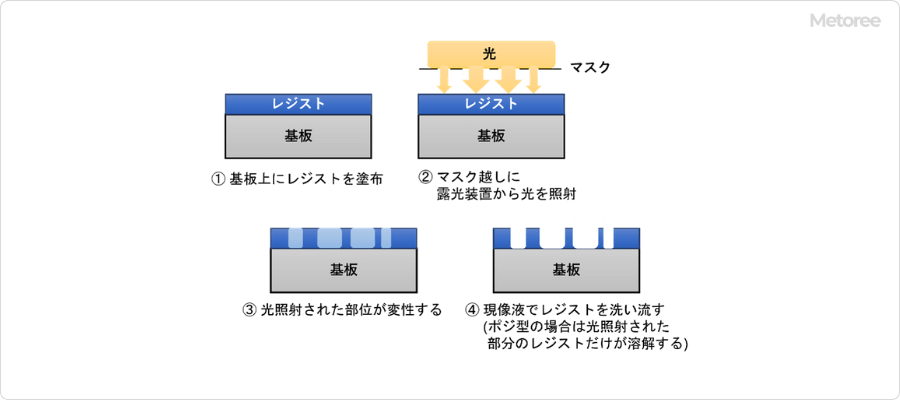

図1. レジストの使用方法

半導体製造工程ではシリコンウェハーをエッチング処理によって削り取り、細かな凹凸を作ります。このエッチング処理において基板を選択的に保護するものがレジストです。

まず基板上にレジストを均一に塗布した後、レジストへIC回路を描いたマスク越しに光を照射します。このとき、光が照射された場所のレジストは光を吸収して化学構造が変化するため、光照射の有無によって現像液に対するレジストの溶解性を変えることが可能です。「ポジ型レジスト」と呼ばれるレジストでは光照射された場所が可溶になり、「ネガ式レジスト」では光照射されなかった場所が可溶となります。

このように基板上にレジストが選択的に残存した状態でエッチングすることでレジストがない領域だけ選択的に基板を削り取ることができます。そしてエッチング後に基板に残存したレジストを除去、洗浄することで基板のパターン形成が完了となります。

レジストと液晶ディスプレイ

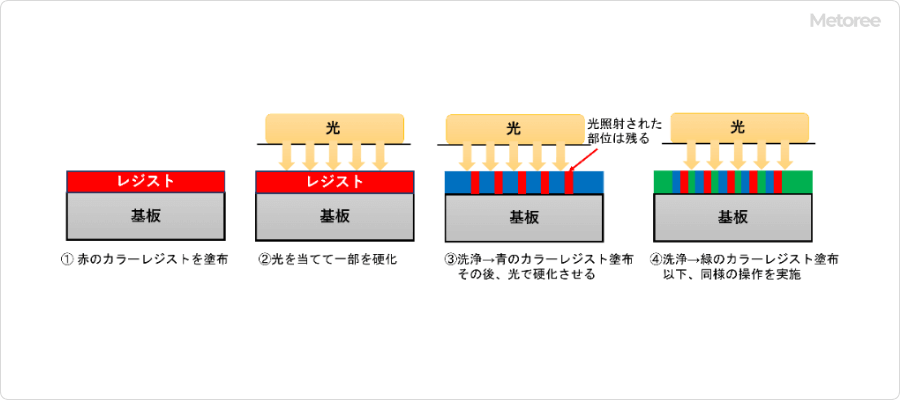

図2. レジストと液晶ディスプレイ

レジストには、顔料などの色材を入れたインクであるカラーレジストと呼ばれるものがあります。ガラス基板上に塗布されたカラーレジストは紫外線などの光を照射することで硬化するため、光照射後のレジストは現像液に流されることがありません。

液晶ディスプレイは赤・青・緑の三原色でパターンが形成されており、ここにカラーレジストが使われています。まず赤色のカラーレジストを塗布、所定の位置だけを光硬化させた後に現像液で洗浄、次いで青・緑のカラーレジストについても同様の操作を行うことで赤・青・緑のパターンを形成することができます。

レジストの種類

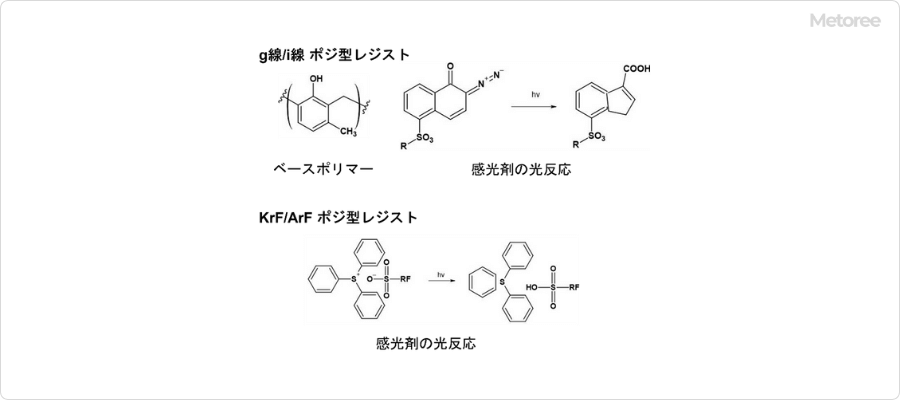

図3. レジストの種類

レジスト材料は「ポジ型」「ネガ型」という分類のほか、吸収する光の波長ごとにも分類できます。半導体製造プロセスにおける露光装置ではg線(波長436nm)、i線(365nm)、KrFエキシマレーザー(248nm)、ArFエキシマレーザー(193nm)が用いられており、それぞれの波長を吸収する構造を有したレジストが販売されています。

例えばg線、i線用のポジ型レジストではノボラック樹脂と1,2-ナフトキノンジアジドスルホン酸エステル(NQD)系化合物から成る化合物が用いられています。この化合物はNQDが疎水性であり、通常はアルカリ水溶液に不溶です。

しかし、g線かi線を照射するとNQD部位が分解し、親水性の化合物へと変化します。その結果、照射後のレジストはアルカリ性の現像液に溶解させることができます。その他、KrFレーザー用のポジ型レジストでは露光によって酸を発生させ、その酸の触媒反応によって露光部位のレジストの変化を促進させる化学増幅型フォトレジストが使われています。