蒸着フィルムとは

蒸着フィルムとは、アルミニウムなどの金属やシリカなどの酸化物を蒸発させて、薄膜としてフィルム状に形成される製品です。

蒸発させる物質や膜の厚み、フィルムの素材などを変更することで、さまざまな目的に応じた機能を付加することができます。蒸着方法には、主に物理蒸着と化学蒸着の2つがあり、使用される物質や製品の製造方法に応じて適切な方法が選ばれます。

蒸着フィルムの使用用途

蒸着フィルムは、フィルム基材と蒸着される膜の組成によって、さまざまな機能を持たせることが可能となります。例えば、アルミ蒸着フィルムはフィルム上にアルミニウムの薄膜を形成する製品です。

このフィルムは水蒸気バリア性や酸素バリア性、光遮断性などの機能を有しています。アルミ蒸着フィルムは、電子部品などの精密機器、食品や飲料のラベル、菓子類やレトルト食品の袋、サプリメントなどの用途に使用されます。

また、シリカ蒸着フィルムはフィルム上にケイ素酸化物の薄膜を形成する製品であり、優れたガスバリア性、保香性、耐薬品性を備えており、印刷や包装などの目的に有用です。

蒸着フィルムの原理

蒸着フィルムとは、物質を蒸発させてプラスチック基材 (フィルム) の上に層を形成する製品の総称です。蒸発させる物質としては、金属 (アルミニウムやシリカなど) や酸化物が使用されます。

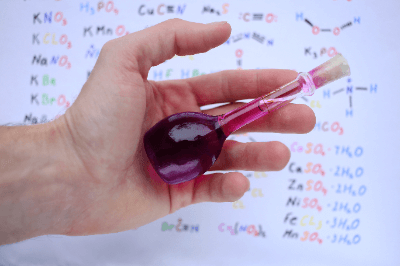

これらをフィルムの表面に薄膜として付着させることで、基材の性質を変えずにバリア性やデザイン性などの新たな機能を追加することができます。蒸着の方法は、物理蒸着 (英: Physical Vapor Deposition、PVD) と化学蒸着 (英: Chemical Vapor Deposition、CVD) の2つです。

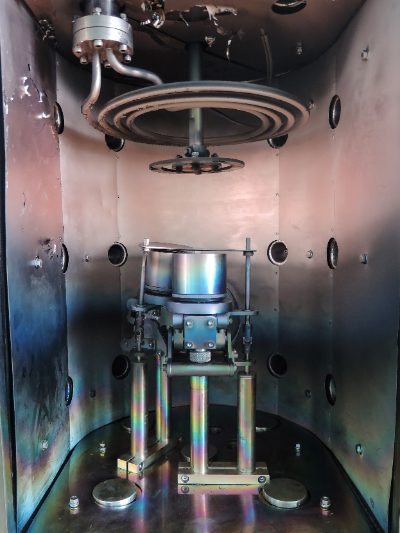

PVDは加熱や衝突などの物理的な反応によって薄膜化を行う方法で、真空蒸着やスパッタリングなどの手法があります。一方、CVDはガス状の原料を化学反応によって薄膜化する方法で、熱CVDやプラズマCVDなどの手法が一般的です。

フィルムの基材としてはPE (ポリエチレン) 、PP (ポリプロピレン) 、PET (ポリエチレンテレフタラート) など、用途に合わせて様々な高分子材料が用いられています。

蒸着フィルムの種類

蒸着フィルムはさまざま種類があるため、用途や使用環境に応じて選ぶことが大切です。

1. アルミニウム蒸着フィルム

アルミニウム蒸着フィルムは、優れたバリア性能によって食品の新鮮さや品質を保ち、外部からの湿気や酸素の侵入を防ぐことができます。また、光遮断性によって食品や製品の光や熱による劣化を防ぐことも可能です。

長期保存や品質維持が求められる食品や医薬品の包装において、重要な役割を果たしています。

2. シリカ蒸着フィルム

シリカ蒸着フィルムは、その優れたガスバリア性によって、酸素や水蒸気などのガスの透過を防ぎます。これにより、食品や医薬品の鮮度や品質を長期間にわたって保持することが可能です。

また、保香性によって、食品や製品の香りや味を逃さずに保ちます。さらに、シリカ蒸着フィルムは耐薬品性にも優れています。化学物質や薬品に対して高い耐久性を示し、製品や試薬の包装などで使用されることがあります。

3. クロム蒸着フィルム

クロム蒸着フィルムの特徴的な特性は、その高い反射率です。クロムは可視光や赤外線を効果的に反射し、鏡面のような光沢と明るさを提供します。

この特性は、ミラーや反射板の製造において重要な要素であり、光学デバイスや照明機器などの分野で広く活用されています。

4. 銅蒸着フィルム

銅は非常に高い導電性を持つ金属であり、電気信号を効率的に伝えることができます。銅蒸着フィルムは、この性質を利用し電子部品の製造において電気的な接続や回路形成に重要な役割を果たしています。

さらに、高速データ伝送や高周波信号の伝達などの要件にも対応し、通信機器や半導体デバイスなどの分野で広く利用されている製品です。

5. 金蒸着フィルム

金は非常に高い導電性を持つ貴金属であり、電気信号の伝送や電気的な接続に適しています。金蒸着フィルムは、電子デバイスのコンタクトパッドや接触部分、高精細な配線などに有用です。

その高い導電性により、信号のロスやノイズの発生を最小限に抑え、高性能な電子機器の実現を支えています。

6. チタン蒸着フィルム

チタン蒸着フィルムは、チタンを蒸発させて形成される薄膜で、耐摩耗性と耐蝕性が特徴です。チタン蒸着フィルムは硬い金属であり、摩擦やスクラッチに対して耐性を持ちます。

また、酸化チタン層を形成するため、化学的な薬品や環境からの保護にも効果的です。これにより、装飾品や工業製品の表面加工、自動車部品やバイオメディカルデバイスなどの耐久性向上に利用されます。

さらに、チタンは生体親和性が高く、バイオとの互換性があるため、医療機器や人工関節などの分野で重要な役割を果たしています。

参考文献

https://www.jstage.jst.go.jp/article/sfj1954/12/5/12_5_8/_pdf/-char/ja

https://www.jstage.jst.go.jp/article/sfj/61/10/61_10_688/_pdf

https://www.sanko-shoji.jp/lecture/cn4/pg128340.html