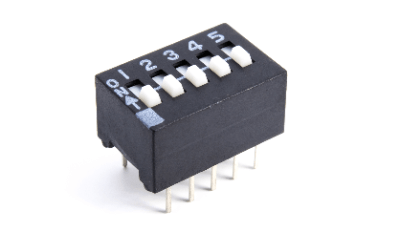

ハーフピッチコネクタとは

ハーフピッチコネクタとは、通常のフルピッチのコネクタに比べてピッチの長さが半分のコネクタです。

フルピッチのコネクタのピンの長さが2.54mmに対して、ハーフピッチコネクタは1.27mmになります。フルピッチのコネクタは、アメリカ軍の調達規格であるMIL規格や、ドイツの工業規格であるDIN規格に準ずる製品が主流ですが、ハーフピッチコネクタは製造会社によって、様々な規格の製品が発売されています。

ハーフピッチコネクタの使用用途

ハーフピッチコネクタは、様々な電子機器のインターフェースの役割があります。計測機器や産業用ロボット、半導体・液晶ディスプレイ製造装置、新幹線などの鉄道製品、ATM、発電設備など多くの工業製品で使用されます。

様々な製造会社から独自の規格のハーフピッチコネクタが発売されているので、使用用途に適しているハーフピッチコネクタを選定することが大切です。製品の一部として使用する場合は、ハーフピッチが取り付けられているソケット側とピッチに合った穴がついているプラグ側の2つで発売されている製品を選定すると使いやすくなります。

ハーフピッチコネクタの原理

ハーフピッチコネクタは、ピッチがついているソケット側と穴がついているプラグ側に分かれています。

1. ソケット側

ソケット側は、ピッチがついているソケットコンタクト部と、コンタクトが埋め込まれる本体であるハウジング部、絶縁体で作られているハウジングやソケットコンタクトを保護するためのケースであるソケットシェルで構成されています。

2. プラグ側

プラグ側は、ピッチの穴がついているプラグコンタクト部と、ハウジング部、プラグシェルで構成されています。それぞれの部品は、アイレットと呼ばれる留め具で固定されます。

ハーフピッチコネクタのその他情報

1. ハーフピッチコネクタの接続方法

接続の方式としては、基板と基板をつなぐ方式、機器と機器をつなぐ方式、短絡コネクタやICソケットなどの電子部品をつなぐ方式があります。

基板と基板をつなぐ方式の接続方法は、それぞれの基板にプラグとソケットを取り付けて接続します。水平接続や垂直接続、スタッキング接続といった接続の種類があります。

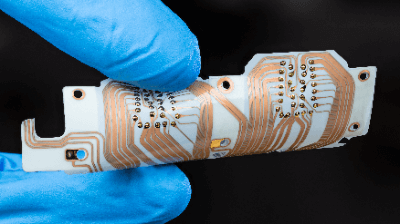

2. ハーフピッチコネクタの基板

ハーフピッチ基板は通常の基板の部品ピッチ2.54mmの半分の1.27mmになるため、かなり特殊な基板です。そこに実装できるリード部品もハーフピッチに合った部品となります。その中でもコネクタは、そのコネクタのピンピッチがハーフピッチに適合したコネクタを使用することになります。

従来であれば、ハーフピッチであることは2.54mmピッチの標準化から外れて不利でしたが、昨今ではリード付きの部品自体が減って、ほとんどの部品が面実装部品になってきました。そのため、逆に絶縁が確保できる低電圧回路であれば、面積を小さくできるハーフピッチの基板やコネクタや関連のハーフピッチ対応部品の方が優勢になり、自動車や事務機器で、ハーフピッチの基板設計が見直されつつあります。

しかし、ピッチが狭くなることによる弊害はあり、例えばマイグレーションやトラッキングと言った経年劣化に伴う絶縁破壊は起こりやすくなり、信頼性が低下することは避けられません。よって、ハーフピッチを採用するためには、使用環境をしっかりと把握しておくことが重要です。

3. ハーフピッチコネクタ対応半導体

ハーフピッチコネクタ対応半導体は、通常の基板ピッチの半分になるハーフピッチ基板に実装対応した半導体部品のことです。昨今、究極の微細化を追求する半導体テクノロジトレンドでは、特殊な狭いピッチのパターン、即ち千鳥配置のコンタクトやビアを伴う配線の最小ハーフピッチが主流です。

高密度つまり、単位機能当たりで低コストな集積回路が求められています。例えば、MPUロジックにおいて、その物理的なゲート最下部の長さによって、最高性能に不可欠な最先端技術を代表した経緯があります。

従来から大きな技術進歩をメタルのハーフピッチで表していて、DRAMが良い例です。

参考文献

https://www.omron.co.jp/

https://www.kel.jp/product/blog_detail/id=10803

https://www.fa.omron.co.jp/products/family/2919/dimension.html

https://semicon.jeita.or.jp/STRJ/ITRS/2003/01d%20Glossary.pdf