ターボファンとは

ターボファンとは、遠心ファンのカテゴリに分類され、空気を吸い込んだ後にその吸込み方向から90°変えて風を送出する特性を持つ送風機の1つです。

静圧を高める能力があり、特定のシチュエーション、例えばダクトを通じての気体送風などでの使用に適しています。また、このターボファンの機能は産業機器や家電製品など、多岐にわたる用途で利用されているのが特徴です。

ターボファンの使用用途

ターボファンは、その性能と汎用性から多岐にわたる産業や製品に取り入れられています。幅広い場面で特性を発揮しており、私たちの生活やビジネスをサポートしています。

1. ジェットエンジン

航空分野では、ジェットエンジンの心臓部として、旅客機や戦闘機の飛行をサポートしています。これはターボファンの高効率と推進力が、機体を確実に空中へと持ち上げるために不可欠であるためです。

2. 工業分野の現場

工業の現場でもターボファンは欠かせない存在です。パソコンの冷却や高精度な機器の熱対策として、その気体の吸排気能力が活用されています。この種の冷却システムは、機器の性能を最大限に引き出すために必要です。

3. 換気システム

住宅やビルの換気システムにおいても、ターボファンは重要な役割を果たしています。前述の通り、ターボファンは静圧を高めることが可能です。

ダクト接続を介して、効果的な換気が実現されています。通気性を確保し、快適な室内環境を提供する上でその能力が求められています。

ターボファンの原理

ターボファンの基本的な動作原理は、遠心力に依存しています。空気は質量を持っており、ファンを回転させることで生じる遠心力によって、中心から外側へと押し出されます。

この原理を最大限に活かすために、ターボファンは空気を吸い込んだ後、90°の角度を変えて効果的に送風する設計となっているのが特徴です。しかし、ターボファンの欠点は騒音が比較的大きいと指摘される場合があることです。

その一方で、高い静圧と大きな風量を持つため、多くの用途に適応できます。その風量は羽根の枚数や幅、回転数などの要因により変動しますが、全体としては強力な送風能力が特徴として挙げられます。

ターボファンの構造

ターボファンは独特の構造により、高い送風能力を持ちます。中心に位置するのは、後ろ向きに沿って取り付けられた羽根です。

この形状は、空気を効果的に取り込み、送風するためのものです。比較対象として、シロッコファンの羽根は前向きに取り付けられている点が挙げられます。これら2つのファンはしばしば混同されることがありますが、羽根の向きの違いで識別が可能です。

ターボファンの種類

ターボファンには、いくつかの異なる種類やバリエーションがあります。これらの種類は主に設計や機能、目的に応じて分類されます。

選択する際は、使用する環境や必要な風量、効率などの要因を考慮することが大切です。

1. 軸流ターボファン

最も一般的なのが、軸流ターボファンです。このタイプのファンは、空気の流れが主軸に沿って直線的に進む特徴があります。高い風量を持ち、主に大型のエンジンや工業用途で用いられます。

2. 遠心ターボファン

遠心ターボファンは、空気が中心から放射状に外向きに流れる特徴を持っています。コンパクトで効率的に空気を送風するため、家電製品や小型の装置に適しています。

3. 混合流ターボファン

混合流ターボファンは、軸流と遠心の特徴を組み合わせたもので、中規模の設備や特定の産業用途で利用される場合が多いです。

参考文献

https://www.miw.co.jp/column/post-243/

https://www.miw.co.jp/column/post-155/

https://www.mitsubishielectric.co.jp/ldg/ja/air/guide/support/knowledge/detail_03.html

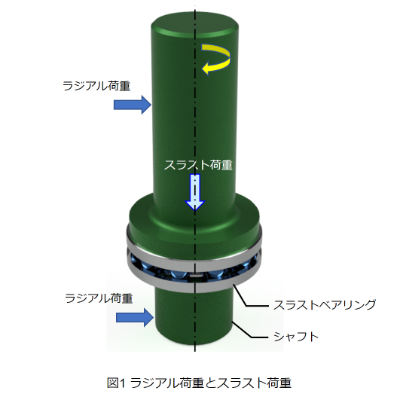

なおスラストベアリングに関連する規格としては下記があり、寸法など製造者間の互換性があります。

なおスラストベアリングに関連する規格としては下記があり、寸法など製造者間の互換性があります。