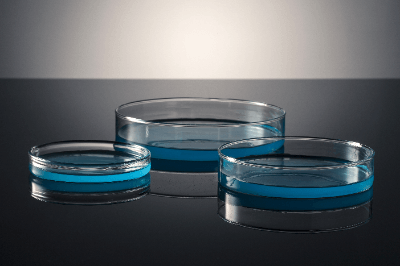

シャーレとは

別名ペトリ皿とも呼ばれます。口径がわずかに異なる2枚の平皿様形状であり、それを組み合わせて使用します。組み合わせることで適度な密閉性を保持したまま、空気が入る状態となります。 ドイツの細菌学者ペトリが微生物培養のために用いたことが命名の由来です。

原料としてはガラスやプラスチックが使われており、一般的なサイズとしては直径約10cm、高さ1cm~2cmのものが多いです。加熱滅菌が必要な操作に用いる際は、板ガラス製のものを使います。プラスチック製のものは使い捨てであり、γ線によって滅菌されたものが販売されています。

シャーレの使用用途

微生物や動植物の組織培養のほか、検体を入れる等の用途で使用します。研究施設や食品、化粧品、医薬品等の検査現場で見かけることが多いです。

微生物を培養するときは、寒天培地と呼ばれる培地成分と寒天が溶解した液体をシャーレに流し入れて、室温で放置する事で寒天培地をシャーレ内で固化させ、その表面に検体となる微生物を塗布します。 検体を入れた寒天培地を、一定の温度でコントロールされている恒温器という機械の中に入れて微生物を培養します。

細胞培養の場合は、温度・湿度・pH等の培養環境を生体と同様にコントロールするために、細胞へ栄養補給するため調整された培養液を使用し、インキュベーターという恒温恒湿器の中で培養します。

シャーレのその他情報

シャーレを用いた微生物培養の特徴

以下のような手順で行います。

①シャーレ内の固化した寒天培地に検体を塗布する。

②コンラージ棒で検体を寒天培地上に均一に分散させる。

③シャーレの上皿を半開放し、余計な水分を蒸散させる。

④シャーレの上皿を閉じで2枚を合わせ、上下を逆さまにして培養器内で培養する。

重要な点は④の『シャーレを逆さまにして培養する』であり、この操作により培地水分の過剰な蒸散を防ぎながら、大気中に浮遊する雑菌の混入を避ける事が可能です。

このような培養方法は、『固化している』という寒天培地の性質を上手く利用したものであるといえます。

また、寒天培地を用いた微生物の培養においては、適切な条件下において、生育した微生物が単一コロニーを与えるという特徴があります。そのため、土壌などの自然試料から天然の微生物を単離する目的でも良く用いられます。

シャーレとペトリ皿の違い

シャーレとペトリ皿は同じものですが、シャーレがドイツ語で「平らで円形または楕円形で上部が開いている容器」を指す「schale」に由来するのに対し、ペトリ皿は英語の「petri dish」に由来しています。上述の通り、「petri」はドイツの細菌学者であるリヒャルト・ユリウス・ペトリに由来しており、ドイツ語では「Petrischale」、つまり「ペトリ皿」です。

シャーレの素材

ガラス製、プラスチック製のほか、ステンレス製やPTFE(ポリテトラフルオロエチレン;テフロン)製、アルマイト製のシャーレもあります。また、深さがある腰高シャーレやアルミホイルシャーレなどもあります。

ガラスシャーレの特徴

ガラス製のシャーレの場合、材質については「板ガラス製」や「並ガラス製」等と表記される事が一般的です。「透明板ガラス」「ソーダ石灰ガラス」とも言われ、一般的にその最高使用温度は380℃、常用使用温度は100℃です。

ガラス製のシャーレは、バーナーなどのような直火で加熱すると急な熱膨張により割れる危険性があります。そのため、火炎滅菌する際には、蒸発皿や金網の上において間接的に加熱する必要があります。一般的には、急加熱・急冷却をしなければ、約300℃までは加熱が可能です。

ガラスシャーレは加熱滅菌(オートクレーブ、乾熱滅菌)が可能なので、ろ紙やガーゼなどの滅菌の際の容器として使うこともあります。この場合は、滅菌する器具をシャーレ内に入れてシャーレごとオートクレーブ処理や乾熱滅菌処理を行います。耐熱ガラス製シャーレであれば、より安全に加熱滅菌することが可能です。

価格は、並ガラス製、直径約10cmのもので1個500円程度です。

ガラスシャーレの滅菌方法

ガラス製シャーレは、雑菌の混入を避けるために使用前に実験者が滅菌処理をする必要があります。

その方法としては、以下の2種類が一般的です。

1. オートクレーブ滅菌

高圧条件下で水蒸気により滅菌する方法であり、圧力釜のような専用の装置(オートクレーブ装置)を用いて行います。

処理条件としては、2気圧、120度、20分などが一般的です。

2. 乾熱滅菌

熱による滅菌操作であり、専用の乾熱滅菌装置を用いて行います。処理条件としては160~170℃、2時間などが一般的です。

プラスチックシャーレの特徴

プラスチック製のシャーレの材質には、ポリプロピレン(PP)やポリエチレン(PE)などの合成樹脂が用いられています。

プラスチックシャーレには、底に目盛付きのグリッドが入っているものなど、培養細胞の位置確認がしやすい製品もあります。

ガラス製シャーレと比較して、透明度、耐熱性、物理・科学特性では劣りますが、破損しにくい点では優れています。また、直径90mmのもので1枚30円弱と価格が安いので、使用頻度が高く、使い捨てをする場合に適しています。

多くは、10枚×50包や20枚×25包(500枚)などで販売されています。

プラスチックシャーレの滅菌方法

プラスチックシャーレは、その性質の問題から加熱滅菌ができません。また、微生物や細胞培養に用いられる市販のプラスチックシャーレは、γ線滅菌などの方法によりあらかじめ滅菌処理されている事が普通です。そのため、実験者は使用前に加熱滅菌する必要はありません。